Общая характеристика

Трубы, армированные стекловолокном, создают серьезную конкуренцию аналогам, укрепленным алюминиевой фольгой. Для таких стояков характерная трехслойная конструкция: полипропилен – стекловолокно – полипропилен. Армирующий слой произведен также из пропилена, усиленного волокнами фибры – стекловолокнами. По своим техническим параметрам, сцепление пластика со стекловолокнами можно сравнить с прочностью монолита.

Для армированных стекловолокном труб характерна такая маркировка: PPR-FB-PPR.

Если сравнить стояки с алюминиевым и стекловолоконным каркасом, то первый вариант имеет одно существенное преимущество: изделия обладают большей жесткостью. Это значит, что при монтировании систем длиной 1,5 метра и больше, такие стояки нужно крепить к стенам специальными крепежными деталями. В противном случае, возможно провисание, деформация, выход из строя конструкции.

Относительно диаметров следует отметить, что изделия могут выпускаться диаметром от 20 мм до 110 мм. Именно такие стояки чаще других можно встретить в продаже. Хотя, например, для обустройства теплых полов используются элементы с диаметром 17 мм и меньше.

Изделия небольших диаметров крепят с помощью пластиковых клипсов, а больших – хомутами.

Способы монтажа армированных стекловолокном труб

Изделия армированные стекловолокном гораздо проще монтировать. В целом, монтаж полипропиленовых труб армированных стекловолокном ничем не отличается от монтажа других видов полипропиленовых комплектующих.

Применяются три основных вида соединения:

- соединение с помощью фитингов с резьбой;

- метод холодной сварки;

- метод диффузной сварки.

Поскольку металлическая часть в таких изделиях отсутствует, довольно просто разрезать трубу на отрезки необходимого размера.

В отличие от сварки труб армированных алюминием изделия усиленные стекловолокном не требует предварительной зачистки концов для соединения.

Правила сварки:

- Соблюдать правила пожарной безопасности при работе со сварочным оборудованием.

- Важно выполнять сварку правильно, используя две насадки: одну для внутреннего слоя, другую — для внешнего), нагревать следует обе насадки одновременно. При соединении элементов системы нельзя прокручивать концы соединяемых элементов, чтобы избежать деформации.

- При отбортовке следить, чтобы элементы были соединены между собой ровно, их нужно зафиксировать концы изделия примерно на 30 секунд для более качественного спаивания.

Важно! Нельзя передержать заготовку при сварке, чтобы полипропилен не воспламенился, и не закупорилось внутреннее пространство трубы.

infotruby.ru

Полипропиленовые изделия

Технические характеристики трубы полипропиленовой армированной стекловолокном зависят от полимера, использующегося для их изготовления. На всех изделиях нанесена маркировка, что дает возможность сразу определиться со сферами использования трубчатых деталей.

Выясним, что обозначает маркировка на трубах. Так вот, PPR – английское, а ППР – русское название обозначает, что это – труба ПолиПропиленовая из Рандом-сополимера.

Такие полипропиленовые трубы армированные стекловолокном применяются для отопления, водопроводов, вентиляционных систем, трубопроводов промышленного назначения.

При обустройстве инженерных сетей все чаще используются ППР трубы армированные стекловолокном. В этом нет ничего странного, поскольку они – надежные, достаточно легкие, да и с их монтажом значительно меньше проблем.

Еще один немаловажный фактор – стоимость. Например, цена ППР труб армированных стекловолокном для отопления ниже, чем металлических аналогов, что способствует экономии бюджета семьи. Эти, а также другие характеристики, которыми обладает труба полипропиленовая армированная стекловолокном, способствовали ее популяризации, применению в разных сферах народного хозяйства.

Плюсы и минусы полипропиленовых изделий

Достоинства обычных полипропиленовых (PPR) труб:

- невысокая стоимость – цена таких изделий значительно меньше, чем продукции из металлов и сплавов;

- прочность;

- небольшой вес – полимерная продукция значительно легче, чем аналогичная металлическая;

- стойкость к низким значениям температур;

- химическая нейтральность к большинству агрессивных сред – кислот, щелочей, нефти- и газопродуктов, солевых растворов;

- отсутствие угрозы корродирования.

Недостатки простых труб:

- Небольшое значение верхнего температурного порога – плавиться полипропиленовые трубы начинают при достижении отметки 175°С, а размягчается уже, когда температура в системе поднимается до 130-140°С. На первый взгляд, это не должно быть проблемой, так как рабочая температура в системе снабжения теплом характеризуется значениями 90-95°С; однако при совмещении двух параметров – повышенного давления и высокой рабочей температуры – получаемый трубами от теплоносителя ущерб становится значительнее, следовательно, возрастает риск порчи труб.

- Склонность значительно расширяться при увеличении термической нагрузки. В большей степени это касается длины продукции: длина труб сильно увеличивается, на поверхности возникают волнообразные линии. Это не только некрасиво, но и несёт угрозу разгерметизации контура или повреждения покрытий стен или пола, вплоть до растрескивания хрупких материалов – штукатурки или цемента.

Проблема эта обычными способами не решается, не вполне действенна даже установка компенсаторов. Самое логичное решение – применение армированных стекловолокном пластиковых труб. Характеризуясь всеми положительными свойствами высокомолекулярных соединений, а вдобавок повышенной стойкостью к высоким температурам, эти трубы могут применяться практически в любых отопительных контурах и системах подачи горячей воды.

Технологии изготовления

Сейчас существуют четыре основные технологии изготовления стеклопластиковых труб:

- Экструзия.

- Пултрузия – формование изделия между наружной и внутренней оправками.

- Центробежное формование (литье) на технологической оправке (на ее внутренней поверхности).

- Намотка – пропитанную незатвердевшим связующим ленту (или ткань, нить) из стекловолокна наматывают на оправку.

Экструзия

Экструзия – процесс выдавливания смеси стекловолокна и смолы (или термопластичных полимеров) через отверстие в виде кольца. Простая, недорогая и высокопроизводительная технология, но получившиеся изделия не имеют высокой прочности. Но ее вполне достаточно для использования для канализационных, водопроводных систем. В этом виде стеклопластика иногда применяют не смолы, а термопластичные полимеры – ПНД, ПП.

Пултрузия

Пултрузия – протягивание стержня из пропитанных связующим веществом стекловолокон через несколько последовательно расположенных фильер с уменьшающимся сечением. Метод непрерывный, для него подбирают состав связующего с точно рассчитанным временем твердения и небольшим временем начального схватывания. Ровинг (ровницу) из стекловолокна пропускают через ванну со связующим, затем заготовку предварительно формуют, затем протягивают, отверждают, режут.

Метод пултрузии имеет самую высокую производительность, он дешев, применяется для массового производства сантехнических и водопроводных труб, работающих при небольших рабочих давлениях. Получаются стеклопластиковые трубы с очень ровными внутренней и наружной поверхностями. Недостаток – невозможность изготовления труб большого диаметра, работающих при очень высоких давлениях, сложность технологического процесса. При пултрузии сложно выполнить кольцевое армирование.

Формование центробежное

Достаточно давний метод изготовления композитных конструкций. Труба формируется внутри быстро вращающейся формы, внутрь подаются материалы – рубленое стекловолокно, иногда стеклоткань и неотвердевшая смола. Под воздействием центробежной силы материалы распределяются по форме и застывают. Получается трубка с очень гладкой наружной стенкой и точным наружным диаметром, стенки получаются однородными, без расслоений и включений пузырьков газа.

Недостаток – высокая стоимость метода. Применяется для изготовления толстостенных труб с повышенной кольцевой жесткостью, например для микротоннелей.

Намотка

Изготовления стеклопластиковых труб методом намотки (навивки) – самая простая из всех технологий с высокой производительностью. Способы намотки: спирально-кольцевой, спирально-ленточный, продольно-поперечный, косослойный продольно-поперечный. Изготовление способом намотки может быть непрерывным либо периодическим. Для изготовления стеклопластиковых изделий используют термореактивные (полиэфирные, эпоксидные, фенолформальдегидные смолы) и термопластичные связующие материалы (ПП, ПЭ, полиамид).

При намотке нитей или ленты из стекловолокна, пропитанного связующим, формируется очень гладкая внутренняя и шершавая наружная поверхность трубы.

Производство стеклопластиковых труб

Для трубного производства используют стекловолоконные нити в виде скрученных жгутов (шнуров, шпагатов) или рассыпные как короткие отрезки (штапельные), так и длинномерные рубленые волокна. Для их соединения используют наполнители в виде синтетических эпоксидных (марки ЭД, 5 ЭД, 20 Эд – 22 ЭД), полиэфирных (марки М105, М 251, G 200 LE и т.п., либо ПН-1 и ПН-609), кремний органических, фенолформальдегидных смол. В основном изготовление труб осуществляют из безвредных эпоксидных и полиэфирных компонентов.

Процесс выпуска изделий на некоторых стадиях может отличаться у разных производителей, его основные этапы:

Намотка пропитанных эпоксидным компаундом нитей на металлическую формообразующую оправку. Стоит отметить, что в зависимости от трубных диаметров существует две технологии производства. При циклической на металлическую оправку наматывает нити и после полимеризации оболочку снимают, после чего процесс периодически повторяют. Данный метод используют, если выпускается стеклопластиковая труба большого диаметра.

Рис. 2 Производство стеклопластиковых труб – основной этап

Статья по теме:

ПНД труба – процесс производства, применение, способы стыковки, монтаж. В данной статье рассказывается про полиэтиленовые ПНД трубы, немного о производстве, подробнее, о диаметрах, способах их монтажа.

При непрерывной технологии волокно наматывают на оправку и в процессе производства готовая оболочка сходит с нее – этот способ подходит для труб практически неограниченной длины и малых диаметров.

Разновидность первая. Спирально-кольцевая

Специальный укладчик движется возвратно-поступательно параллельно вращающейся оправке. После каждого такого прохода остается слой волокон, а шаг при этом перманентный. Благодаря подобной методике намотки, получаются предельно прочные на разрыв стеклопластиковые трубы.

Обратите внимание! Что характерно, если нить предварительно натянуть, то прочность готового изделия из-за этого также повысится, а риск возникновения трещин при изгибах будет минимальным.

При использовании данного метода производятся насосно-компрессные изделия (они способны выдерживать высокие показатели рабочего давления), различные несущие элементы (в том числе опоры для линий электропередач), а также корпусы для ракетных двигателей.

Стеклопластиковые трубы: технологии производства

Стеклопластик – это материал, характеризующийся небольшим удельным весом, имеющие достаточно широкий спектр сфер применения от ЖКХ до оборонки. Отличаясь малой теплопроводностью (приблизительно, как у дерева), высокой удельной прочностью (больше, чем у стали), влагостойкостью, биологической стойкостью и атмосферостойкостью, присущими полимерам, данный материал не имеет недостатков, которыми обладают термопласты. Это один из наименее дорогостоящих и самых доступных композиционных стройматериалов.

Основные затраты при изготовлении стеклопластиковых изделий, как правило, приходятся на оборудование и рабочую силу. Второй пункт затрат связан с трудоемкостью и значительными затратами времени. Таким образом, в настоящее время изделия из данного материала уступают в цене продукции из металла. Во многом это обусловлено сложностью и длительностью осуществления процедуры выклейки стеклопластиковых деталей, следствием чего становится возникновение серьезных препятствий при массовом производстве. Применение стеклопластика оказывается наиболее выгодным в случае с мелкосерийным производством. Высокая эффективность крупносерийного производства достигается при использовании технологии автоматической непрерывной намотки.

При изготовлении труб из стеклопластика, роль армирующих волокон обычно отводится ровингу либо стеклянной нити. Эпоксидные, полиэфирные смолы используются как связующее. Сегодня существуют два основных метода, которые находят применение при изготовлении стеклопластиковых труб: метод непрерывной намотки и метод центробежного формования.

Технология периодической намотки, которая была перенята с предприятий, функционирующих в сфере оборонной промышленности, не получила широкого распространения. Этим способом обычно пользуются при изготовлении труб из стеклопластика на эпоксидном связующем. Большая часть стеклопластиковых труб в мире производится по технологии непрерывной намотки волокна и связующего компонента на оправку. После завершения намотки труба затвердевает. Затем ее снимают с оправки, подвергают испытаниям и отправляют заказчику.

В этом случае труба производится с использованием «шагающей» оправки и реализуемой ступенчато процедуры охлаждения. Сектора оправки, которые перемещаются в продольном направлении, передвигают намотанную трубу через специальные печи, где проводится предварительная термическая обработка. Далее труба снимается с оправки. Окончательно затвердевание проводится в последующих печах. После этого полученная заготовка разрезается при помощи «алмазного» круга на куски требуемой длины.

Технологический процесс производства стеклопластиковых труб состоит в послойном нанесении на выполненную из стали оправку стекломатериалов, которые заранее пропитываются смолой «холодного» отверждения. При подборе типа смолы учитываются свойства жидкости, которую планируется транспортировать по трубопроводу. Схему армирования определяют путем проведения расчета, который следует выполнять согласно международных стандартов ASTM/AWWA, основываясь на заданных условиях установки и последующей эксплуатации трубопровода. После завершения полимеризации происходит образование инертной, монолитной, очень прочной структуры со стенкой, состоящей из нескольких слоев. Стеклопластиковый лайнер (внутренняя стенка) обеспечивает требуемую стойкость к влиянию агрессивных, а также абразивных сред, транспортируемых по трубопроводу, и герметичность.

Величина абсолютной шероховатости внутренней стенки равна 23 мкм. Силовой слой предназначен для обеспечения механической прочности при объединенном воздействии внешних и внутренних нагрузок во время эксплуатации трубопровода. Функцией внешнего слоя (его еще называют гель-коут) является обеспечение необходимой гладкости наружной поверхности трубы, влагостойкости, стойкости к влиянию химикатов, ультрафиолетового излучения, различных атмосферных явлений.

Технологическая линия производства стеклопластиковых труб по методу непрерывной намотки включает в себя секцию подачи ровинга, установку, предназначенную для подготовки связующего, ванну со связующим (через нее перемещаются и смачиваются нити ровинга), секцию намотки, оснащенную валами вращения (от размера последних зависит диаметр конечной продукции), а также органы, обеспечивающие управление всем оборудованием.

Трубы из стеклопластика, изготавливаемые по данной технологии, имеют целый ряд достоинств, среди которых следует отметить высокую удельную прочность, стойкостью к коррозии, небольшой вес, долговечность (срок эксплуатации до шестидесяти лет без проведения ремонта), надежность, малые затраты на установку и последующее обслуживание, высокую ремонтопригодность, небольшое гидравлическое сопротивление, гарантию сохранения чистоты транспортируемой продукции с точки зрения экологии.

Второй способ производства труб из стеклопластика – центробежное формование, был предложен фирмой Hobas. Технологический процесс изготовления труб по данной технологии происходит в направлении от внешней поверхности к внутренней, с использованием вращающейся формы. Сырьем для изготовления труб по этому методу служат рубленые волокнистые жгуты из стекла, песок и полиэфирная смола. Названные материалы подаются на вращающуюся матрицу. В итоге образование структуры трубы начинается с внешнего слоя. Во время изготовления происходит добавление в жидкую смолу наполнителя, стеклянного волокна и твердого сырья. Полимеризация смолы осуществляется под воздействием катализатора. Дополнительное ускорение данного процесса достигается за счет нагревания. Необратимость процедуры полимеризации обусловлена 3-хмерными пространственными химическими связями. Таким образом, материал в полной мере сохраняет пространственную стабильность, даже если температура окружающей среды бывает повышенной.

Стеклопластиковые трубы, выполненные по методу центробежного формования, находят применение при прокладке канализации, устройстве дренажа, сооружении трубопроводов, по которым транспортируется питьевая, техническая вода, промышленных трубопроводов, на гидроэлектростанциях и т.д.

Помимо этого, нужно отметить, что такие стеклопластиковые трубы могут использоваться с применением разных способов укладки. Сюда относятся: технология протаскивания, метод микротуннеля, метод надземной укладки и укладка открытым способом.

Разновидность третья. Продольно-поперечная

Главное отличие состоит в непрерывной намотке – нити одновременно укладываются как продольные, так и поперечные. На первый взгляд, сама технология в данном случае должна быть более простой и дешевой, однако имеется одна трудность – чисто механическая. Так, сама оправка вращается, а потому и катушки тоже должны вращаться (те, из которых наматываются нити). Что характерно, чем больший диаметр будет иметь труба, тем большее число этих катушек понадобится.

Разновидность четвертая. Поперечно-продольная косослойная

Методика была создана в Харькове еще во времена СССР и предназначалась для применения в изготовлении ракетных снарядов. Вскоре технология была распространены и в других странах. Суть состоит в том, что укладчиком формируется широкая лента, которая, в свою очередь, состоит из многочисленных волокон, которые пропитаны связующим веществом. Эта лента обматывается не пропитанной нитью еще до намотки — так создается осевая арматура. Каждый новый слой после укладки необходимо прокатывать валиком, который выдавливает излишки связующего и уплотняет армирование.

У данной методики имеются важные преимущества, ознакомимся с каждым из них более детально.

- Производственный процесс является непрерывным, а толщина стенок может быть любой (требуется лишь изменение нахлеста ленты).

- В готовых трубах стекловолокна содержится достаточно много (данный показатель может достигать 85-ти процентов; для примера – у других способов это максимум 40-65 процентов).

- Показатель производительности в данном случае также достаточно высокий.

- Наконец, появляется возможность изготавливать трубы самых больших размеров (теоретически никаких ограничений нет вообще), которые зависят исключительно от габаритов оправки.

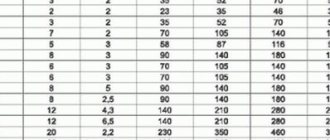

Таблица. Основные разновидности описываемых в статье труб.

Таблица. Диаметр обсадных и насосно-компрессорных изделий по ГОСТу.

Таблица. Диаметр линейных изделий по ГОСТу.

Ключевые преимущества труб, выполненных из стеклопластика

В чем же заключается причина столь высокой популярности таких труб? Ниже приведен перечень преимуществ данного материала – он не слишком большой, зато каждый из пунктов имеет огромное значение.

- Стоят стеклопластиковые трубы более чем приемлемо, особенно если сравнивать их с изделиями из нержавеющей/высоколегированной стали.

- Благодаря той или иной схеме армирования (все они были перечислены в предыдущем разделе статьи), можно получить изделия, имеющие конкретные механические свойства. К примеру, первая разновидность намотки (спирально-кольцевая) дает возможность изготовить трубы крайне устойчивые к высокому рабочему давлению.

- Еще стеклопластик характеризуется отменной устойчивостью к различным агрессивным средам и коррозии.

- Наконец, материал просто немного весит. Если говорить более конкретно, то его удельная прочность выше примерно в 3,5 раза, чем аналогичный показатель у стали. Следовательно, трубы из этих материалов, имея одинаковую прочность, будут иметь совершенно разную массу.

Оборудование для производства стеклопластиковых труб

Для производства высококачественных стеклопластиковых труб, отвечающих самым строгим требованиям, особое значение имеет использование качественно и проверенной технологии разработанной профессионалами. Ивановский Механический Завод имеет собственную лабораторию, которая специализируется на исследованиях в области разработки композитных материалов.

Научную лабораторию нашего предприятия возглавляет Павел Вячеславович Николаев.

— Доктор химических наук, профессор кафедры химии и технологии высокомолекулярных соединений Ивановского государственного Химико-технологического университета (ИГХТУ).

Передаваемая вместе с оборудованием Технология производства стеклопластиковых труб включает в себя:

- технологии приготовления компаундов,

- технологии изготовления стеклопластиковых труб,

- сертификацию Вашей продукции, испытания в лаборатории и передача сертификата соответствия Вашего продукта ГОСТу.

Технология изготовления труб из стеклопластика достаточно проста. Основную роль играет ровинг, используемый в качестве армирующих волокон. Связующим же компонентом при производстве стеклопластиковых труб являются эпоксидные смолы.

Линия Ивановского Механического Завода для производства стеклопластиковых труб основана на технологии непрерывной намотки волокна и связующего компонента на оправку. Технологический процесс по данной технологии состоит в послойном нанесении ровинга, который проходя через специальную ванну пропитки пропитывается смолой «холодного» отверждения. После чего подвижная каретка производит поперечную намотку стекловолокна на стальную оправку.

После завершения намотки труба затвердевает. В результате происходит образование монолитной и очень прочной структуры, со стенкой, состоящей из нескольких слоев. Стеклопластиковый лайнер (внутренняя стенка) обеспечивает требуемую стойкость к влиянию агрессивных, а также абразивных сред, транспортируемых по трубопроводу, и герметичность. После затвердевания готовую стеклопластиковую трубу снимают с оправки и подвергают испытаниям. По завершении которых ее, при необходимости, разрезают и отправляют заказчику.

При производстве стеклопластиковой трубы важно учитывать ее предназначение. В зависимости от типа жидкости, для которой будет использоваться труба выбирают различные типы смол. Так же в зависимости от предназначения выбирают различные схемы армирования труб. Выбор схемы армирования производится на основе международных стандартов ASTM/AWWA.

Трубы из стеклопластика, выполненные по технологии непрерывной намотки, имеют ряд неоспоримых достоинств, основные из которых это высокая удельная прочность, стойкостью к коррозии, небольшой вес, долговечность (срок эксплуатации до шестидесяти лет без проведения ремонта), надежность, малые затраты на установку и последующее обслуживание, высокую ремонтопригодность, небольшое гидравлическое сопротивление.

Таблица химстойкости композитной трубы

| Поз. | Наименование среды | Обычная химстойкость (Х1) | Повышенная химстойкость (Х2) | ||

| Предельная концентраци я, % | Предельная температура, º С | Предельная концентрация, % | Предельная температура, º С | ||

| 1 | Азотная кислота | 5 | 25 | 20 | 50 |

| 2 | Фосфорная кислота | 54 | 80 | любая | 100 |

| 3 | Соляная кислота | 10 | 60 | 10 | 85 |

| 4 | Соляная кислота | 25 | 40 | 25 | 80 |

| 5 | Соляная кислота | до 25 | — | 37 | 65 |

| 6 | Серная кислота | 25 | 50 | 25 | 100 |

| 7 | Серная кислота | 70 | 30 | 75 | 40 |

| 8 | Плавиковая кислота | 25 | 20 | 25 | 35 |

| 9 | Едкий натрий и едкий калий | 15 | 80 | 50 | 80 |

| 10 | Гексан | 100 | 70 | 100 | 70 |

| 11 | Морская вода | — | 60 | — | 80 |

| 12 | Уксусная кислота | 50 | 40 | 50 | 50 |

| 13 | Хлор и хлористый водород (газ) | — | 50 | — | 100 |

| 14 | Сернистый газ | — | 70 | — | 90 |

| 15 | Сероводород | — | 80 | — | 80 |

Сферы применения

Основные области использования полипропиленовых трубопроводов – бытовое и коммунальное хозяйство, пищевая и химическая промышленность. В быту их применяют для:

- Подачи холодной воды внутри помещений. Для этих целей используют обычную ПП-трубу, в которой отсутствует армирующий слой. Однако не исключено применение труб с волокном в трубопроводных магистралях с высоким давлением, которое присутствует в сетях многоэтажных домов.

- В линиях горячего водоснабжения. ПП труба армированная стекловолокном лучше других по своим техническим характеристикам подходит для внутридомовых сетей горячего водоснабжения. Она является оптимальным выбором с точки зрения соотношения цены и качества, способна выдержать максимальный срок эксплуатации при стандартном давлении и температуре воды в системе.

- В трубопроводах систем отопления. Стоит отметить, что полипропиленовые трубы для отопления со стекловолоконным армированием рекомендуется использовать в отопительных системах как коммунального, так и бытового назначения не выше 80 ºС и давлении (PN) 20 или 25 бар. Но далеко не каждая индивидуальная отопительная система функционирует с теплоносителем, имеющим температуры нагревания в 80 или 90 °С.

Рис. 4 Разновидности ПП труб со стекловолоконным армированием

Отопление в частном доме из полипропиленовых труб – нюансы, расчет. В статье подробно описано, какие трубы лучше полипропиленовые трубы использовать для отопления, диаметр трубы, способы прокладки и подключения к батареям и так далее…

Физические и эксплуатационные свойства

В быту ПП труба армированная стекловолокном используется в качестве трубы для отопления для подачи отопительной жидкости и горячей воды – это накладывает определенные ограничения на ее физические характеристики и размерные параметры. Основные свойства армированных стекловолокном ПП-труб:

- Рандомный сополимер полипропилена PP-R, из которого в основном изготавливают ПП трубы для отопления, может выдерживать температуры до 165 °С. При этом рабочая температура среды, при которой материал может функционировать в течении всего эксплуатационного срока в 50 лет, не должна превышать 80 °С.

- Труба полипропиленовая армированная стекловолокном рассчитана на эксплуатацию при номинальном давлении PN не более 20 бар. Некоторые производители (российско-итальянский Valtec) выпускают ПП-трубы на 20 бар с красной стекловолоконной оболочкой и на 25 бар с серой.

- Армированные стекловолокном ПП-трубы соединяют методом пайки, используя для этого специальные паяльники для полипропиленовых труб. Внутреннюю и наружную оболочки двух спаиваемых деталей разогревают при температуре + 260 °С, и стыкуют между собой. В результате взаимной диффузии полимеров образуется прочное и надежное соединение. Для перехода на металл любое производство одновременно с трубной продукцией выпускает широкий ряд фитингов, во многие из которых впаивают резьбовые латунные втулки.

- Коэффициент теплопроводности стекловолоконных ПП-труб относительно невысок и составляет 0,25 Вт/м·°С.

Рис. 5 Сферы применения стекловолоконных ПП – труб от Valtec

- Типоразмеры ПП труб армированных стекловолокном, задаются их наружным диаметром из стандартного ряда 20, 25, 32, 40, 50, 63, 75, 90 и 110 мм.

- Гарантированный и соответствующий стандарту срок службы ПП-труб со стекловолокном для отопления – не менее 50 лет при условии эксплуатации их в рабочей среде с температурными параметрами, на которую они рассчитаны (не более + 80 °С).

- Основной недостаток ПП-труб – высокий коэффициент линейного расширения, доходящий до 9 см на 100 метров участке чистого полипропилена. Так как дополнительный слой является смесью стекловолокна с ПП, на линейное расширение это не оказывает существенного влияния. Трубный армированный полипропилен чуть меньше (на 2 – 3 см) удлиняется при нагревании 100 м участка.

- Как и подавляющее количество полимеров, полипропилен не выносит прямого солнечного излучения. Для защиты от ультрафиолета его окрашивает в серые, зеленые, черные цвета.

- Также к недостаткам полипропилена можно отнести его высокую кислородопроницаемость, что может оказаться вредным для трубопроводов, отопительного оборудования с деталями, содержащими сплавы железа.

Рис. 6 Паяльное оборудование для полипропилена

ОБОРУДОВАНИЕ ДЛЯ КОМПОЗИТНОЙ НАМОТКИ

Намоточные станки – оборудование для композитной намотки баллонов высокого и низкого давления, стеклопластиковых и базальтопластиковых труб, композитных изделий для военной, атомной и нефтегазовой промышленности.

Композитная намотка – технологический процесс производства изделий путем укладки пропитанной термореактивной смолой нити (ровинга) из стекла, базальта, угля или органических соединений на вращающуюся оправку.

В конструкциях, изготовленных методом намотки, направление действующих напряжений может быть разнообразным. Это позволяет проектировать такие конструкции, в которых материал использован с большой степенью эффективности.

Основной процесс намотки поддается высокой степени механизации и автоматизации, что экономически выгодно в производстве. Во время намотки формируются радиально-перекрестные слои, при взаимодействии которых образуется прочная структура. Высокая точность расположения волокон на оправке достигается путем использования оборудования с современными системами ЧПУ.

Модельный ряд выпускаемого нашей компанией станочного и технологического оборудования позволяет решать множество сложных задач. Намоточные станки ЧПУ, предлагаемые к поставке, могут быть нескольких типов:

| Станки намоточные для лабораторного применения и мелкосерийного производства. Легкие намоточные станки с ЧПУ РПН-200Ф3 и РПН-250Ф3, предназначены для лабораторного и мелкосерийного производства труб, конусных изделий, сетчатых структур и баллонов малой (до 3000 мм) длины и небольших (до 300мм) диаметров. |

| Станки намоточные для производства баллонов средней (до 4500 мм) длины и среднего (до 600 мм) диаметра. Это модели РПН-400Ф3, РПН-600Ф3. |

| Станки намоточные для намотки труб средних и малых диаметров, работающих под высоким и средним давлением, а так же ненапорных труб с использованием устройства продольно-поперечной косослойной намотки. Модель РПН-500Ф3, благодаря модульному исполнению, имеет возможность наматывать трубы длиной от 1000 мм до 13 метров. |

| Станки намоточные для намотки труб больших, средних и малых диаметров, работающих под высоким и средним давлением, а так же ненапорных труб с использованием устройства продольно-поперечной косослойной намотки. Модель РПН-800Ф3, благодаря модульному исполнению, имеет возможность наматывать трубы длиной от 1000 мм до 13 метров. |

| Высокопроизводительные двухшпиндельные намоточные станки для серийного выпуска баллонов и труб. Модельный ряд станков РПН2 (РПН2-400Ф3 различных модификаций, РПН2-550Ф3) имеет по два шпинделя и 3-5 координат для качественной укладки материала. |

| Высокопроизводительный станок для намотки емкостей диаметром до 1500 мм и длиной до 6000 м. модели РПН-1500Ф3 |

| Высокопроизводительный станок для намотки емкостей диаметром до 1500 мм и длиной до 6000 м. модели РПСН-1500Ф3 с технологией совмещенной намотки. |

| Станки для намотки емкостей или цилиндров большого (до 3000 мм) диаметра. Крупногабаритный 4-х координатный намоточный станок с ЧПУ РПН-3000Ф3 предназначен для радиально-перекрёстной намотки стеклопластиковых, металлокомпозитных емкостей и изделий сложной формы. Станок оснащен электромеханическим механизмом продольного перемещения задней бабки, а так же механизмом поперечного перемещения передней и задних бабок для намотки изделий различного диаметра. |

| Станки «сухой» намотки лентой, тканью или заранее пропитанным препрегом. Намоточный станок с ЧПУ РЛН-800Ф3 предназначен для радиальной намотки изделий препрегом, лентой, резиной или нетканым бинтом. Возможна намотка как цилиндрических, так и конусных изделий. Конструкция станка позволяет установку трактов, оборудованных щелевой печью для разогрева препрега, ванной для смачивания однонаправленной ленты, преднатяжителями для намотки резины и сматывающим устройством для работы с бинтами прижима сырой резины. |

| Станки для намотки отводов модельного ряда РНО. |

Каждый станок оснащен протяжным трактом, устройством подачи материала (шпулярником или автоматизированным барабанным устройством) и является законченным устройством для процесса композитной намотки.

C каждым станком поставляется программно-математическое обеспечение для генерации управляющих программ (ПМО УП) на рабочем месте технолога под ОС Windows (98, XP, Vista, 7, 8, 10). САПР программиста-технолога имеет привязку к геометрическим характеристикам станка и обеспечивает, путем диалога, создание управляющей программы для намотки трубы, баллона, шара, емкости и изделий сложной формы.

Так же мы поставляем сопутствующее оборудование: печи полимеризации с программным управлением, термостаты, кабестаны-съемники готовых изделий и прочее технологическое оборудование.

Труба стекловолокно – монтаж

Монтаж полипропиленовых труб с армированием из стекловолокна ничем не отличается от обычных – для соединения отдельных участков, фитингов и арматуры используют метод пайки при температуре 260 °С.

Каждый производитель стекловолоконных полипропиленовых труб выпускает широкий ряд фасонных деталей для проведения паяльных работ. К ним относят муфты, переходники с малого диаметра на большой и с полипропилена на резьбовую латунь, угловые отводы, тройники, запорные шаровые краны и ряд других фасонных элементов.

Стоить заметить, что для сварки полипропиленовых труб армированных стекловолокном применяются те же фитинги, что и при пайке обычных труб, вся фасонина является универсальной.

Существует два основных типа паяльных агрегатов для соединения полипропилена: мечевидные и стержневые. Для работы с крупногабаритными элементами применяют дисковые утюги больших диаметров. Хотя ценовой диапазон паяльников довольно широк и рынок насыщен большим количеством не слишком качественных китайских приборов, неплохой прибор турецкого производства для полупрофессионального и бытового использования можно приобрести всего лишь за 3000 рублей.

Рис. 7 Фитинги, фасонные детали и арматура для пайки полипропилена

Способы соединения труб при монтаже

Соединение труб из стеклопластика может выполняться по нескольким технологиям:

- Раструбная труба наиболее проста в монтаже, стыковка таких труб практически ничем не отличается от прокладки канализационных ПВХ труб. Применяется последовательный монтаж, при котором одна труба вставляется в раструб (расширение) другой.

- Фланцевое соединение тоже достаточно известно. Для этого стеклопластиковые трубы имеют по торцам специальное кольцо (фланец) с отверстиями под крепежные элементы.

- Муфтовые соединения могут применяться для любых видов труб. Существует возможность устройства как съемных, так и неразъемных соединений. К последним типам относится установка муфт с применением специальных клеящих составов.

- Бугельное соединение является разновидностью муфтового. Представляет собой разъемное приспособление для стыковки труб, которое после монтажа стягивается болтами.

- Кроме того, применяют резьбовые и винтовые соединения стеклопластиковых труб.

Особенности маркировки защитных покрытий

В зависимости от особенностей защитного покрытия, соответственно и от назначения изделий, производители стеклопластиковых труб применяют следующие обозначения в маркировке.

Водопроводные трубы, предназначенные для водопроводных сетей, в том числе и для подачи питьевой воды, имеют в своей маркировке букву П.

Буква Г в наименовании показывает то, что данные трубы могут применяться в системах горячего водоснабжения, температура энергоносителя в которых не превышает 75 градусов.

Трубы, предназначенные для транспортировки химически активных жидкостей и газов, отмечены символом Х.

Жидкости, в состав которых могут входить различные абразивные включения, должны перекачиваться по трубам, в маркировке которых присутствует буква А.

Наиболее универсальные изделия, которые можно применять практически для всех целей, имеют маркировку С. Такие трубы, кроме всего прочего, устойчивы к жидкостям с различной кислотностью.

Все основные качества стеклопластиковых труб зависят от состава и толщины защитных покрытий. Такой слой на различных трубах может достигать 3 мм.

Маркировка стеклопластиковых труб

Некоторые достоинства стеклопластиковых труб

Напорная магистраль, смонтированная из таких труб, является практически вечной.

Трубопровод из стеклопластика может похвастаться:

- Высокой прочностью.

- Низким коэффициентом температурного расширения.

- Возможностью монтажа без применения специального сварочного оборудования.

- Отсутствием необходимости в антикоррозийных покрытиях.

- Возможностью эксплуатации в экстремальных климатических условиях.

- Гарантированным сроком эксплуатации в пределах 50 лет, фактический намного превосходит это значение.

Все эти качества делают стеклопластиковые трубы весьма перспективным материалом, у которого определенно есть будущее. Объем применения таких изделий при прокладке магистралей растет с каждым годом. Немаловажную роль в этом играет и низкая стоимость содержания и обслуживания трубопроводов из стеклопластика, что делает его применение экономически целесообразным для различных целей.

Маркировка полипропиленовых труб со стекловолокном

Полипропиленовые трубы армированные стекловолокном маркируют, оставляя продольную символьную полоску на наружной оболочке.

Стоит отметить, что порядок расположения, наличие тех или иных символов у разных производителей отличается из-за отсутствия единых стандартов. Но в любой маркировке обязательно присутствуют размерные параметры изделия и его напорные характеристики. Расшифровка буквенно-цифровой символики в порядке расположения:

- Логотип, товарный знак предприятия изготовителя.

- Фирменное наименование изделия

- Материал изготовления. Обычно ставят стандартное обозначение – PP-R/GF/PP-R или PPR-GF-PPR (иногда PPR-GF), где – PP-R – рандомный сополимер пропилена; – GF – внутренний слой из смеси полипропилена и стекловолокна.

- SDR – стандартное соотношение диаметра к толщине стенки.

- S – серия трубы, показывает соотношение наружного диаметра к толщине стенки. Показатель дублирует SDR и связан с ним по формуле S = (SDR-1)/2.

- MRS – минимальная длительная прочность. Показывает, при каком давлении труба сможет гарантированно отработать эксплуатационный срок в 50 лет при условии транспортировки по ней рабочей среды с температурой, не превышающей 20 °С.

- PN – номинальное давление, состоит из указанного символа и числа.

- Диаметр изделия и толщина стенки.

- Класс эксплуатации, обычно ставится на продукции отечественных производителей: – 1 – изделие рассчитано на эксплуатацию в сетях горячего водоснабжения при температуре рабочей среды не более 50 °С. – 2 – для использования в магистралях горячего водоснабжения при температуре воды до 70 °С. – 3 – изделие подходит для эксплуатации в низкотемпературном радиаторном отоплении с температурой отопительный жидкости не более 50 °С. – 4 – труба предназначена для использования в высокотемпературном радиаторном отоплении с температурой теплового носителя до 70 °С. – 5 – изделие рассчитано на применение в напольном отоплении при температуре рабочей среды не более 90 °С. – ХВ – труба предназначена для эксплуатации в сетях холодного водоснабжения.

- Технические условия, нормативный документ или стандарт.

- Заводская информация: смена, партия, дата выпуска.

- Штрих-код изделия.

- Страна- src=»https://ProUteplenie.com/images/wp-content/uploads/2020/06/truba-steklovolokno-16.jpg» class=»aligncenter» width=»1000″ height=»561″[/img]

Рис. 9 Примеры маркировки ПП-труб

Автономная система отопления частного дома – полное руководство . Как правильно организовать автономную систему отопления, какие материалы и оборудование выбрать, как все правильно организовать, какие будут нужны документы.

Монтаж труб со стекловолокном

Соединение таких изделий осуществляется так же, как и обычных пластиковых труб.

Можно выделить три способа скрепления продукции:

- При помощи фитингов с резьбой.

- С применением холодной сварки (то есть особого клея).

- Термической сваркой (пайкой).

Первый вариант производится следующим образом: торец трубы натягивается на штуцер соединительного элемента и по кругу обжимается монтажной гайкой. Соединение по надёжности (прочности и герметичности) не уступает третьему способу, его допустимо применять даже при конструировании трубопроводов напорного типа. Единственный недостаток – при неумеренном приложении усилий при закручивании монтажной гайки она может просто лопнуть.

В случае холодной сварки используемый клей обеспечивает быстроту создания стыка, но не надёжность. При монтаже на внутреннюю поверхность полипропиленовой муфты наносят клеевой состав, затем туда заводится торец соединяемой трубы; соединение некоторое время удерживается неподвижно, чтобы клей успел застыть.

При сварке с помощью сварочного аппарата производится разогревание поверхностей торцов труб и соединительных муфт; после соединения они образуют единую полимерную массу. Такое соединение наиболее долговечно и герметично.

В целом использование труб, армированных стекловолокном, вполне оправданно, удобно и выгодно с экономической точки зрения.

trubaspec.com

Производители

Стоит отметить, что из-за непрерывного развития современных технологий армированный стекловолокном полипропилен постепенно утрачивает свои позиции. Тоже самое можно сказать и об обычном полипропилене PPR.

Ведущие мировые производители трубных изделий переходят на выпуск термостабилизированного полипропилена, способного выдерживать высокие температуры без дополнительного армирования. А на смену стеклянному волокну пришло базальтовое.

На рынке армированных стекловолокном полипропиленовых труб доминируют российские и турецкие производители.

Стекловолоконные трубы выпускают отечественные фирмы Valtec, Ростурпласт, Политек, Valfex.

Также в продаже встречается продукция от производителя из Чехии под торговой маркой Fv Plast.

Высокую конкуренцию российским фирмам составляют ряд турецких компаний, поставляющих на рынок недорогой и качественный товар.

Турцию представляют компании как с довольно известными торговыми марками, выпускающими широкий ассортимент продукции (Kalde, Pro aqua, SPK), так и фирмы, специализирующаяся на выпуске трубных изделий из только из полипропилена (Berke Plastik, Tebo).

Рис. 10 Стоимость армированных 25 мм труб от разных производителей

Армированные стекловолокном трубы лучше других подходят для прокладки коммуникаций горячего водоснабжения и низкотемпературных отопительных систем в индивидуальных домах. Их преимущества – невысокая стоимость, простота монтажа, длительный эксплуатационный срок.