Что такое паровой котёл?

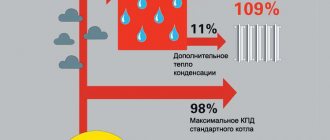

Паровой котёл — агрегат для производства пара. При этом устройство может давать 2 вида пара: насыщенный и перегретый. Насыщенный пар имеет температуру 100ºC и давление 100 кПа. Перегретый пар отличается повышенной температурой (до 500ºC) и высоким давлением (больше 26 МПа).

Примечание: Насыщенный пар используют в отоплении частных домов, перегретый — в промышленности и энергетике. Он лучше переносит тепло, поэтому использование перегретого пара повышает КПД работы установки.

Где используются паровые котлы:

- В отопительной системе — пар является энергоносителем.

- В энергетике — используются промышленные паровые машины (парогенераторы) для получения электроэнергии.

- В промышленности — перегретый пар может быть использован для преобразования в механическое движение и перемещения транспортных средств.

Паровые котлы: сфера применения

Бытовые паровые устройства используются в качестве источника тепла для отопления дома. Они подогревают ёмкость с водой и гонят образовавшийся пар в трубы отопления. Часто такую систему обустраивают вместе с угольной стационарной печью или котлом. Как правило, бытовые приборы для отопления паром создают только насыщенный, неперегретый пар.

Для промышленного применения пар перегревают. Его продолжают греть после испарения, чтобы ещё больше поднять температуру. Такие установки требуют качественного исполнения, чтобы предупредить взрыв паровой ёмкости.

Паровой котел

Перегретый пар из котла может расходоваться на образование электричества или механическое движение. Как это происходит? После испарения пар попадает в паровую турбину. Здесь поток пара вращает вал. Это вращение в дальнейшем перерабатывается в электричество. Так получают электрическую энергию в турбинах электростанций — при вращении вала турбомашин образуется электрический ток.

Кроме образования электрического тока, вращение вала может передаваться непосредственно на двигатель и на колёса. В результате чего паровой транспорт приходит в движение. Известный пример паровой машины — паровоз. В нём при сжигании угля нагревалась вода, образовывался насыщенный пар, который вращал вал двигателя и колёса.

Принцип работы парового котла

Источником тепла для нагрева воды в паровом котле может быть любой вид энергии: солнечная, геотермальная, электрическая, тепло от сгорания твёрдого топлива или газа. Образующийся пар является теплоносителем, он переносит тепло сгорания топлива к месту его применения.

В различных конструкциях паровых котлов используется общая схема подогрева воды и её превращения в пар:

- Вода очищается и подаётся в резервуар с помощью электронасоса. Как правило, резервуар расположен в верхней части котла.

- Из резервуара по трубам вода стекает вниз в коллектор.

- Из коллектора вода поднимается снова вверх через зону нагрева (горения топлива).

- Внутри водной трубы образуется пар, который под действием разницы давлений между жидкостью и газом поднимается вверх.

- Вверху пар проходит через сепаратор. Здесь он отделяется от воды, остатки которой возвращаются в резервуар. Дальше пар поступает в паропровод.

- Если это не простой паровой котёл, а парогенератор, то его трубы вторично проходят через зону горения и нагрева.

Конструкция основных элементов паровых котлов

Содержание

- Топочные устройства

- Парообразующие поверхности нагрева

- Коллекторы паровых котлов

- Пароперегреватели

- Хвостовые поверхности нагрева

- Арматура паровых котлов

- Футеровка и изоляция паровых котлов

- Каркас, обшивка, фундаменты и опоры паровых котлов

Так как основным типом котлов, используемых в качестве главных и вспомогательных на судах с КТЭУ (котлотурбинная энергетическая установка), являются водотрубные паровые котлы с естественной циркуляцией, то весь последующий материал (если это не оговорено отдельно) будет посвящен данному типу паровых котлов.

Топочные устройства

Топочные устройства для сжигания мазута состоят их двух основных частей: топливной форсунки, предназначенной для распыливания топлива, и воздухонаправляющего устройства, обеспечивающего такую организацию подвода воздуха, при которой происходит хорошее перемешивание его с распыленным топливом, подогрев и испарение топлива, непрерывное поджигание топливовоздушной смеси и устойчивое ее горение.

Топочные устройства могут размещаться с одного или обоих фронтов котла, а также сбоку, сверху или в нижней части топки. Число установленных на котле топочных устройств может быть от одного (на вспомогательных котлах) до 8 ÷ 16 (на главных котлах). Чем меньше производительность каждой форсунки и чем больше их установлено на фронте котла, тем легче добиться высокого качества процессов смесеобразования и горения. Но установка большого числа форсунок значительно усложняет конструкцию и эксплуатацию котла, возрастает возможность закоксовывания неработающих форсунок и увеличиваются протечки воздуха в топку через зазоры неработающих ВНУ.

В судовых паровых котлах используются следующие виды форсунок:

- механические – в форсунках этого типа распыливание топлива производится за счет давления, создаваемого топливным насосом. Струя топлива предварительно закручивается в вихревой камере и выходит в топку в виде конуса через тангенциальное отверстие. Механические форсунки обеспечивают высокое качество распыла, надежны, но обладают малым диапазоном регулирования расхода топлива. Одной из разновидностей механических форсунок является ротационная форсунка. В ней распыливание топлива производится за счет центробежных сил вращающихся деталей самой форсунки. Но ротационные форсунки сложны в изготовлении и менее надежны в работе;

- воздушные и паровые (пневматические) – в этих форсунках используется эффект эжекции, в результате которого движущаяся струя воздуха или пара увлекает за собой частицы топлива. Топливо поступает к форсунке самотеком из расходного бака, устанавливаемого над форсункой, и под действием кинетической энергии паровой или воздушной струи дробится на мельчайшие капли. Пневматические форсунки имеют простое устройство, менее требовательны к обработке деталей, но для обеспечения качественного распыла для их работы необходим большой расход пара или воздуха;

- паромеханические – сочетают в себе преимущества механических и паровых форсунок. Наконечник форсунки имеет два канала: мазутный и паровой. При больших расходах топлива эта форсунка работает как обычная механическая, а при малых расходах для качественного распыливания топлива дополнительно подается пар.

Воздухонаправляющие устройства паровых котлов должны обладать следующими свойствами: обеспечивать высокое качество и стабильность горения факела при минимальных коэффициентах избытка воздуха и минимально возможных гидравлических сопротивлениях фронта котла; иметь возможность регулирования расходов воздуха в широком диапазоне нагрузок котла, обеспечивая при этом достаточно высокие скорости движения потока воздуха на режимах пониженных нагрузок;

В судовых паровых котлах используются следующие типы ВНУ (воздухонаправляющее устройство):

- ВНУ с завихрителями. В этих устройствах закрутка потока воздуха осуществляется с помощью лопаточного направляющего аппарата – завихрителя. Воздух, проходя через лопаточный аппарат завихрителя, получает вращательное движение вокруг оси. Причем закручивание воздуха производится в сторону, противоположную закручиванию струи топлива в форсунке с целью лучшего дробления топлива и более качественного перемешивания его с воздухом;

- осевые ВНУ со стабилизаторами. В устройствах этого типа аэродинамические условия, необходимые для организации очага горения в факеле, создаются в результате взаимодействия осевой струи воздуха с коническим стабилизатором, устанавливаемым на форсунке. При движении воздуха за конусом стабилизатора создается зона разрежения, вызывающая обратный ток газов, направленный навстречу потоку распыливаемого топлива. Стабилизатор является одновременно и турбулизатором потока;

- комбинированные ВНУ – в этих устройствах используются сочетания закрученного и незакрученного потоков. Обычно применяются двухзонные ВНУ, в которых центральный поток воздуха является закрученным, а периферийный – осевым. Основным преимуществом комбинированных ВНУ является возможность регулирования расхода воздуха путем поворота лопаток: при работе на полной нагрузке лопатки центральной зоны повернуты вдоль потока воздуха и устройство работает как обычное осевое ВНУ со стабилизатором; с уменьшением производительности форсунки лопатки поворачиваются на определенный угол, обеспечивая закручивание потока воздуха.

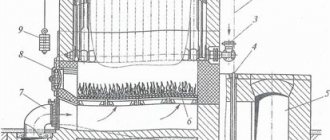

Конструкция топочного устройства вспомогательного котла типа КВВА с паромеханической форсункой и комбинированным однозонным воздухонаправляющим устройством показана на рис. 20.

Парообразующие поверхности нагрева

Перенос тепла от факела и газов к котловой воде и пароводяной смеси производится через поверхности нагрева, расположенные на пути продуктов сгорания топлива. В процессе передачи тепла температура газов понижается от 1800 ÷ 2000 °С в топке до 190 ÷ 500 °С на выходе из котла. Перенос тепла в котле производится всеми существующими способами теплообмена − теплопроводностью, конвекцией и излучением.

Парообразующими (испарительными) называют такие поверхности нагрева котла, в которых за счет теплоты сгорания топлива происходит превращение котловой воды в пар. В зависимости от того, какой способ передачи тепла в данной поверхности нагрева является доминирующим, различают экранные и конвективные парообразующие поверхности нагрева.

К экранным поверхностям нагрева относят трубы, непосредственно ограничивающие топочное пространство и освещенные факелом. В экранах основное количество теплоты (80 ÷ 90 %), передаваемое воде, составляет теплота излучения факела, и только 10 ÷ 20 % передаваемой теплоты приходится на конвективный теплообмен. По этой причине экранные поверхности нагрева называют также лучевоспринимающими или радиационными. Экранные поверхности нагрева выполняются, как правило, в виде сплошной стенки труб, расположенных в один ряд (реже – в два ряда), без зазоров между трубами (рис. 21.а).

Пространство, расположенное за экранным пучком труб, является необогреваемым, и в современных судовых котлах в нем размещают опускные необогреваемые трубы.

Конвективными парообразующими поверхностями нагрева называют такие поверхности, в которых основное количество теплоты (90 ÷ 95 %) передается за счет конвекции при омывании труб потоком газов, имеющих высокую температуру. Такие поверхности нагрева могут иметь шахматное или коридорное строение (рис. 21.б, в). Каждый тип строения конвективной поверхности нагрева имеет свои преимущества и недостатки: шахматное расположение труб вызывает бóльшую турбулизацию обтекающего трубы потока газов, и соответственно бóльшую интенсивность теплообмена, но оказывает значительное аэродинамическое сопротивление движущимся газам.

Коллекторы паровых котлов

Все трубы испарительной и опускной части котла крепятся своими концами в коллекторах (паровом и водяном) методом вальцовки. Иногда, в высоконапряженных котлах, трубы могут крепиться с помощью сварки, либо комбинированным способом (вальцовкой и сваркой).

Коллекторы паровых котлов (рис. 22) представляют собой сварные цилиндрические стальные толстостенные конструкции. У коллекторов больших диаметров (паровых) днища имеют эллиптическую форму. Обечайка коллекторов в месте крепления труб имеет утолщенную конструкцию и называется трубной доской. Все коллекторы, для обеспечения проведения осмотров и ремонтных работ, имеют в днищах лазовые отверстия с лазовыми затворами. Внутри коллекторов устанавливаются различные перегородки, выгородки и другие внутриколлекторные устройства.

В состав внутриколлекторных устройств парового коллектора (в зависимости от конструкции котла) могут входить следующие устройства:

- различного рода сепарационные устройства: дырчатые щиты, жалюзийные сепараторы, внутриколлекторные циклоны и др., обеспечивающие сепарацию пара − отделение пара от воды из пароводяной смеси и снижение влажности пара;

- питательная труба, обеспечивающая равномерное распределение питательной воды по коллектору и подачу ее к опускным трубам;

- пароотборные устройства: паросборные трубы или паровые выгородки, обеспечивающие отбор насыщенного отсепарированного пара из парового коллектора и его подвод к пароперегревателю;

- воронки и трубы системы отбора проб котловой воды;

- воронки и трубы системы верхнего продувания котла;

- трубная система пароохладителя.

Внутриколлекторные устройства водяных коллекторов и коллекторов пароперегревателей предназначены в основном для равномерного распределения сред по их длине и организации движения этих сред. В состав внутриколлекторных устройств водяных коллекторов и коллекторов пароперегревателей входят различного рода щитки, выгородки, перепускные трубы, трубопроводы систем продувания.

Пароперегреватели

Пароперегревателями называют такие поверхности нагрева котла, в которых происходит перегрев сухого насыщенного пара до необходимой температуры. Эти поверхности нагрева могут быть выполнены: радиационными − в виде экрана в топке котла; радиационно-конвективными − в виде притопочного трубного пучка; конвективными − в виде конвективного пучка труб, расположенного в том или ином месте газохода котла. В отличие от испарительных поверхностей нагрева, в пароперегревателях всегда имеет место принудительное движение среды (пара) за счет разности давлений в паровом коллекторе и за главным стопорным клапаном котла. Это обстоятельство дает больше свободы в выборе конструктивных схем пароперегревателей.

В настоящее время в судовых и корабельных паровых котлах наиболее часто используются следующие типы пароперегревателей:

- вертикальный петлевой пароперегреватель (рис. 23.а) − конструктивно состоит из коллектора, разделенного продольной перегородкой на две полости, и рядов труб, выполненных в форме петель и соединяющих полости коллектора. Этот тип пароперегревателя располагают обычно в газоходе за конвективным испарительным пучком (рис. 19.б), либо внутри испарительного пучка труб (рис. 8.б);

- вертикальный двухколлекторный пароперегреватель (рис. 23.б) − состоит из нижнего и верхнего коллекторов, соединенных рядами труб. Этот тип пароперегревателя размещают обычно за конвективной парообразующей поверхностью нагрева котла;

- горизонтальный змеевиковый пароперегреватель (рис. 23.в) − в его конструкцию входят два коллектора малого диаметра, соединенные рядами труб, выполненных в форме параллельно включенных змеевиков. Такой тип пароперегревателя хорошо вписывается в вертикальный газоход котла и размещается за всеми испарительными поверхностями нагрева.

Хвостовые поверхности нагрева

Хвостовыми называют поверхности нагрева котла, расположенные в самом конце газового тракта. К таким поверхностям нагрева относятся водяные экономайзеры и воздухоподогреватели.

Применение хвостовых поверхностей нагрева связано со стремлением обеспечить высокую экономичность парового котла при его минимальных массогабаритных показателях. При этом целесообразность их установки тем больше, чем выше параметры пара, вырабатываемые котлом.

Все отечественные главные паровые котлы в обязательном порядке оборудуются водяными экономайзерами. Установка же воздухоподогревателя производится не на всех конструкциях котлов, так как присутствие этой поверхности нагрева усложняет конструкцию и эксплуатацию котла, и значительно увеличивает его массогабаритные показатели. Это связано с тем, что процесс теплопередачи от газов к воздуху протекает намного хуже, чем от газов к воде в испарительных поверхностях нагрева. Поэтому воздухоподогреватели имеют габариты, намного превышающие габариты других поверхностей нагрева. Установка же воздухоподогревателей в высоконапорных котлах вообще нецелесообразна, так как воздух после сжатия в компрессоре ТНА имеет достаточно высокую температуру: 160 ÷ 170 °С.

Водяные экономайзеры (рис. 24) являются непременными элементами современного парового котла и предназначены для предварительного подогрева питательной воды перед подачей ее в паровой коллектор за счет теплоты уходящих из котла дымовых газов.

Предварительный подогрев воды позволяет сократить размеры испарительной части котла и снизить расход топлива на подогрев воды в испарительной части. В зависимости от степени нагрева питательной воды в экономайзерах, они подразделяются на некипящие и кипящие. В некипящих экономайзерах питательная вода имеет недогрев до температуры кипения в несколько градусов. Такой недогрев питательной воды до кипения несколько снижает КПД котла, но обеспечивает более надежную работу экономайзера. Кипящие экономайзеры в судовых котельных установках не применяются.

В настоящее время в конструкциях паровых котлов применяют следующие типы экономайзеров:

- гладкотрубные экономайзеры.

- плавниковые экономайзеры со сплошными и пустотелыми плавниками;

- оребренные экономайзеры со сплошными и звездообразными стальными или силуминовыми ребрами;

Применение оребрения или плавников значительно увеличивает тепловоспринимающую поверхность экономайзеров, тем самым позволяя сократить их габариты, но приводит к появлению ряда существенных недостатков: уменьшению надежности работы, усложнению технологии изготовления, ремонта и эксплуатации. Наибольшее предпочтение в отечественном котлостроении отдают гладкотрубным экономайзерам.

Воздухоподогреватели паровых котлов предназначены для предварительного подогрева воздуха, поступающего в топку котла. Подача в топку подогретого воздуха улучшает условия протекания топочного процесса, способствует повышению температуры газов в топке и газоходах котла. Использование воздухоподогревателей позволяет увеличит КПД котла на 3 ÷ 5 %.

Тип и конструкция применяемого воздухоподогревателя во многом зависит от конструкции самого котла, его назначения и заданной степени экономичности. Применяемые в паровых котлах воздухоподогреватели можно классифицировать по следующим признакам:

- по способу передачи теплоты: рекуперативные, в которых передача теплоты нагреваемому воздуху происходит через поверхность нагрева; регенеративные, в которых передача теплоты происходит за счет поочередного омывания теплоаккумулирующей поверхности горячими газами и нагреваемым воздухом;

- по роду греющего теплоносителя: газовые; паровые; водяные;

- по типу поверхности нагрева: гладкие и ребристые;

- по профилю поверхности нагрева: пластинчатые и трубчатые;

- по числу ходов воздуха и газов: одно-, двух-, трех- и четырехходовые;

- по расположению труб: вертикальные и горизонтальные.

В судовых котлах нашли широкое применение два типа воздухоподогревателей:

- паровые, греющей средой в которых является отработавший пар;

- газовые, греющей средой в которых являются продукты сгорания.

Паровые воздухоподогреватели не могут обеспечить высокой температуры подогрева воздуха. Кроме того паровые воздухоподогреватели дороже газовых из-за применения паропроводов и паровой арматуры. Поэтому более широкое распространение в судовых котлах получили газовые рекуперативные воздухоподогреватели.

В рекуперативных воздухоподогревателях продукты сгорания топлива обычно омывают трубы изнутри, а нагреваемый воздух движется в межтрубном пространстве (рис. 25.а). Встречаются и обратные схемы воздухоподогревателей с движением воздуха внутри труб (рис. 25.б). Компактность конструкции воздухоподогревателей можно существенно повысить за счет оребрения поверхности с воздушной стороны, а повышения температуры подогреваемого воздуха достичь за счет применения нескольких расположенных друг за другом секций.

Регенеративные воздухоподогреватели намного легче, компактнее и дешевле рекуперативных. Основой их является медленно вращающийся ротор, омываемый поочередно горячими газами и холодным воздухом (более подробно конструкция регенеративных воздухоподогревателей описана в разделе газотурбинных установок). Но распространения в отечественных котельных установках регенеративные воздухоподогреватели не получили из-за склонности к загрязнению, сложности в эксплуатации и больших утечек воздуха в дымовую трубу.

Арматура паровых котлов

По выполняемым функциям арматуру паровых котлов можно разделить на следующие группы:

- арматура для управления работой котла: питательные, топливные клапаны и клапаны отбора насыщенного и перегретого пара;

- арматура системы защиты котла: импульсные, предохранительные клапаны, клапаны быстрозапорных устройств остановки котла;

- арматура физико-химического контроля: клапаны отбора проб, ввода присадок, верхнего и нижнего продувания, водоуказательные приборы;

- дополнительная арматура: клапаны выпуска воздуха, дренажа, присоединения к контрольно-измерительным и регулирующим приборам.

Как правило, на всех типах водотрубных котлов устанавливается следующий набор арматуры:

На паровом коллекторе:

- ручной питательный клапан (один или два) – для ручного регулирования подачи питательной воды из экономайзера в котел;

- автоматический питательный клапан – входит в состав регулятора питания котла;

- питательные невозвратные клапаны – обеспечивают подачу питательной воды только в направлении парового коллектора, и предотвращают упуск воды из котла при разрыве питательной трубы;

- главные предохранительные клапаны (не менее двух);

- импульсные предохранительные клапаны;

- контрольные предохранительные клапаны;

- вспомогательный стопорный клапан – для отбора насыщенного пара из парового коллектора;

- водоуказательные приборы (не менее двух: левый и правый) – для визуального контроля уровня воды в паровом коллекторе;

- клапан верхнего продувания;

- сообщительные клапаны к конденсационному сосуду;

- импульсный клапан к регулятору питания;

- клапан отбора проб котловой воды;

- клапаны выпуска воздуха на пароперепускной трубе, конденсационном сосуде и вспомогательном стопорном клапане.

- клапаны пароохладителя (в случае, если в состав котла входит пароохладитель).

На водяном коллекторе:

- клапаны нижнего продувания котла (не менее двух).

На верхнем коллекторе пароперегревателя:

- импульсный клапан к регулятору питания;

- клапан выпуска воздуха.

На нижнем коллекторе пароперегревателя:

- главный стопорный клапан (ГСК) – для отбора перегретого пара из котла;

- два дренажных клапана;

- импульсный клапан к БЗУ (быстрозапорному устройству котла);

- импульсный клапан к РДП (регулятору давления пара);

- клапан продувания ГСК.

На экономайзере и сообщительной трубе:

- клапан дренажа экономайзера;

- клапан кислотной промывки котла;

- клапан выпуска воздуха.

Футеровка и изоляция паровых котлов

Работа парового котла сопровождается значительным тепловыделением, воздействующим не только на поверхности нагрева, но и на другие конструктивные элементы парового котла. Для защиты металлических элементов внутреннего кожуха от воздействия высокой температуры все конструкции, не закрытые поверхностями нагрева, покрывают слоем тепловой изоляции.

В качестве изоляции в паровых котлах используют: асбест, шамотный кирпич, огнеупорные керамические изделия, огнеупорные карбид-кремниевые изделия, совелитовые плиты.

Кирпичная кладка (футеровка) покрывает все стены топки и газоходов (рис. 26, 27) вплоть до района, где температура газов не превышает 600 °С (обычно – район экономайзера). Кирпичи имеют, как правило, квадратную форму, и крепятся к внутреннему кожуху через слой асбестокартона. Более теплонапряженные кирпичи, находящиеся в районе топки, крепятся к элементам внутреннего кожуха котла с помощью индивидуальных болтов. Головки болтов утапливаются в кирпичи, а углубления заполняются мертелем – смесью шамотного порошка, огнеупорной глины и песка. Менее теплонапряженные кирпичи крепятся к внутреннему кожуху котла тавровыми планками, в которые они входят своими пазами.

Кирпичи, из которых выкладываются фурмы топочных устройств и смотровые устройства (рис.27), имеют сложные формы со скошенными краями.

Кирпичная кладка выполняется таким образом, чтобы со стороны газохода поверхность была ровной, без уступов (рис. 26). В районе переходов с одной толщины кирпича на другую внутренний кожух котла делают ступенчатым. В районе максимальных температур в высоконапряженных топках кирпичная кладка может выполняться в два слоя: нижний слой – шамотный кирпич; верхний слой – огнеупорные карбид-кремниевые изделия.

Футеровка является одной из самых дорогостоящих частей паровых котлов. Вес кирпичной кладки в некоторых паровых котлах может достигать 10 тонн и более.

Для изоляции наружного кожуха котла и коллекторов используются совелитовые плиты, укладываемые на совелитовую подмазку, и стягиваемые снаружи металлической сеткой. Сетка обмазывается сверху совелитовой штукатуркой, обтягивается тканью (перкалем или саржей) и красится серебрином.

Каркас, обшивка, фундаменты и опоры паровых котлов

Обмуровку топок и изоляцию газоходов водотрубных котлов крепят к каркасу, который обычно является несущей конструкцией для пароперегревателя, экономайзера, воздухоподогревателя и других устройств. Каркас, являющийся основанием внутреннего кожуха котла, обычно повторяет конфигурацию поверхностей нагрева (испарительных и перегревательного пучков труб).

Наружный кожух котла может быть, в принципе, произвольной формы. Он отстоит от внутреннего кожуха на расстоянии нескольких десятков сантиметров и дистанционируется от него различными распорными скобами, швеллерами, кницами и угольниками. Таким образом наружный и внутренний кожухи образуют единую жесткую коробчатую конструкцию. Пространство между кожухами используется для подачи воздуха к ВНУ.

Наружный кожух ВНК всегда делается цилиндрическим с эллиптическими днищами. Такая конструкция наружного кожуха способна выдерживать повышенное давление воздуха, подаваемого от компрессора турбонаддувочного агрегата в топку ВНК.

Для обеспечения доступа в топку котла и к его внутренним частям в наружном и внутреннем кожухах делаются специальные лючки и лазы, закрываемые в период работы котла газоплотными крышками.

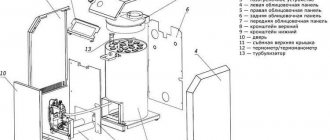

Для установки и надежного крепления котла на судне служат фундаменты, привариваемые к судовому набору, и опоры, закрепляемые в нижних частях котла (на нижних коллекторах). Одна из опор котла делается неподвижной, с жестким креплением. Как правило, неподвижной является опора под нижним коллектором пароперегревателя со стороны переднего фронта котла (под главным стопорным клапаном). Остальные опоры, с целью обеспечения тепловых расширений при работе котла, выполняются подвижными. Подвижность опор обеспечивается овальностью отверстий под болты, устанавливаемые с дистанционирующими втулками (рис. 28).

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]

Похожие статьи

- Арматура судовых вспомогательных котлов

- Комбинированные утилизационные котлы

- Судовые утилизационные котлы, назначение, устройство

- Вертикальный комбинированный котел системы шухова

- Вспомогательный двухконтурный котел

- Вспомогательные водотрубные котлы

- Вспомогательные огнетрубные котлы

- Классификация судовых вспомогательных котлов

- Основные показатели, характеризующие котел

- Назначение вспомогательной котельной установки и ее схема

1 Rating 1.00 (2 Votes)

Устройство парового котла

Паровой котёл представляет собой ёмкость, внутри которой нагретая вода испаряется и образует пар. Как правило — это труба различного размера.

Кроме трубы с водой, в котлах имеется топочная камера (в ней сгорает топливо). Конструкция топки определяется видом топлива, для которого сконструирован котёл. Если это твёрдый уголь, дрова, то внизу топочной камеры есть колосниковая решётка. На ней располагают уголь и дрова. Снизу через колосники в топочную камеру проходит воздух. Для эффективной тяги (движения воздуха и горения топлива) вверху топки устраивают дымоход.

Устройство парового котла Ici Caldaie

Если энергоноситель — жидкий или газообразный (мазут, газ), то в топочную камеру вводят горелку. Для движения воздуха также делают вход и выход (колосниковую решётку и дымоход).

Горячий газ от сгорания топлива поднимается к ёмкости с водой. Он нагревает воду и выходит через дымоход. Нагретая до температуры кипения вода начинает испаряться. Пар поднимается вверх и поступает в трубы. Так происходит естественная циркуляция пара в системе.

Принцип действия и виды паровых котлов

Если целью отопительных установок есть нагрев воды для обогрева дома при недопущении ее закипания в котловом баке, то работа парового котла решает противоположную задачу. Она состоит в том, чтобы направить всю тепловую энергию сжигания топлива на кипячение воды и ее испарение. Некоторые технологические процессы требуют повышенной температуры пара, поэтому третьей стадией работы агрегата становится его подогревание до этой температуры (перегрев). Главными рабочими показателями парогенераторов являются давление и производительность, которая выражается в тоннах за 1 час.

Конструкции данного вида теплосилового оборудования бывают разные, но принцип работы парового котла остается неизменным: сжигая жидкое топливо или природный газ в топке, передать всю теплоту сгорания воде, проходящей через теплообменник с целью испарить ее и направить потребителям. По способу передачи тепла в парогенераторах используются теплообменники:

- жаротрубные (дымогарные);

- водотрубные.

У них есть одна общая особенность: это трубы, изготавливаемые в различных установках разного сечения и формы. Внутри труб перемещается одна из сред – участниц процесса передачи тепла, а снаружи они омываются второй средой. В жаротрубных теплообменниках внутри проходят раскаленные продукты горения, нагревающие воду в котловом баке до состояния парообразования. Все происходит наоборот в водотрубном агрегате, где по змеевикам циркулирует вода, а прогревается она снаружи пламенем горелки и дымовыми газами.

Классификация паровых котлов

Паровые котлы классифицируют по нескольким признакам. По виду топлива, на котором они работают:

- газовые;

- угольные;

- мазутные;

- электрические.

По предназначению:

- бытовые;

- промышленные;

- энергетические;

- утилизационные.

По конструктивным особенностям:

- газотрубные;

- водотрубные.

Давайте рассмотрим, чем отличается конструкция газотрубных и водотрубных машин.

Газо- и водотрубные котлы: отличия

Емкость для образования пара часто представляет собой трубу или несколько труб. Воду в трубах обогревают горячие газы, образующиеся при сгорании топлива. Устройства, в которых газы поднимаются к трубам с водой, называют газотрубными котлами. Схема газотрубного агрегата приведена на рисунке.

Схема газотрубного котла: 1- подвод топлива и воды, 2 — топочная камера, 3 и 4 — дымогарные трубы с горячим газом, который выходит дальше через дымоход (позиции 13 и 14 — дымоход), 5 — решётка между трубами, 6 — вход воды, выход обозначен цифрой 11 — её выход, кроме того на выходе есть устройство для измерения количества воды (обозначено цифрой 12), 7 — выход пара, зона его образования обозначено цифрой 10, 8 — сепаратор пара, 9 — наружная поверхность ёмкости, в которой циркулирует вода.

Есть другие конструкции, в которых газ двигается по трубе внутри ёмкости с водой. В таких устройствах водные ёмкости называют барабанами, а сами устройства — водотрубными паровыми котлами. В зависимости от расположения барабанов с водой, водотрубные котлы классифицируют на горизонтальные, вертикальные, радиальные, а также комбинации различных направлений труб. Схема движения воды по водотрубному котлу приведена на рисунке.

Схема водотрубного котла: 1- подвод топлива, 2 — топка, 3 — трубы для движения воды; направление её движения обозначено цифрами 5,6 и 7, место входа воды — 13, место выхода воды — 11 и место слива — 12, 4 — зона, где вода начинает превращаться в пар, 19 — зона, где есть и пар, и вода, 18 — зона пара, 8 — перегородки, которые направляют движение воды, 9 — дымоход и 10 — дымовая труба, 14 — выход пара через сепаратор 15, 16 — наружная поверхность ёмкости для воды (барабан).

Газо- и водотрубные котлы: сравнение

Для сравнения газо- и водотрубных котлов приведём некоторые факты:

- Размер труб для воды и пара: у газотрубных котлов трубы — больше, у водотрубных — меньше.

- Мощность газотрубного котла ограничена давлением 1 МПа, и теплообразующей способностью — до 360 кВт. Это связано с большим размером труб. В них может образовываться значительное количество пара и высокое давление. Увеличение давления и количества образуемой теплоты требует значительного утолщения стенок. Цена такого котла с толстыми стенками будет неоправданно высока, экономически не выгодна.

- Мощность водотрубного котла — выше, чем газотрубного. Здесь используются трубы небольшого диаметра. Поэтому давление и температура пара могут быть больше, чем в газотрубных агрегатах.

Примечание: Водотрубные котлы безопаснее, мощнее, производят высокую температуру и допускают значительные перегрузки. Это даёт им преимущество перед газотрубными агрегатами.

Барабанные котлы

Циркуляция воды в барабанном котле с принудительной циркуляцией 1 Питательный насос 2 Экономайзер 3 Подъемные трубы 4 Опускные трубы 5 Барабан 6 Пароперегреватель 7 В турбину 8 Циркуляционный насос

Вода, подаваемая в котёл питательным насосом (например, паровым инжектором), пройдя экономайзер попадает в барабан (находится вверху котла), из которого под действием силы тяжести (в котлах с естественной циркуляцией) попадает в опускные необогреваемые трубы, а затем в подъёмные обогреваемые, где происходит парообразование (подъёмные и опускные трубы образуют циркуляционный контур). Из-за того, что плотность пароводяной смеси в экранных трубах меньше плотности воды в опускных трубах, пароводяная смесь поднимается по экранным трубам в барабан. В нем происходит разделение пароводяной смеси на пар и воду. Вода заново идёт в опускные трубы, а насыщенный пар уходит в пароперегреватель. В котлах с естественной циркуляцией кратность циркуляции воды по циркуляционному контуру — от 5 до 30 раз. Котлы с принудительной циркуляцией оснащены насосом, который создаёт напор в циркуляционном контуре. Кратность циркуляции составляет 3—10 раз. Котлы с принудительной циркуляцией на территории постсоветского пространства распространения не получили. Барабанные котлы работают при давлении меньше критического.

Дополнительные элементы агрегата

В конструкцию парового котла могут входить не только топочная камера и трубы (барабаны) для циркуляции воды и пара. Дополнительно используются устройства, которые увеличивают эффективность работы системы (поднимают температуру пара, его давление, количество):

- Пароперегреватель — повышает температуру пара выше +100ºC. Это в свою очередь повышает экономичность и КПД работы машины. Температура перегретого пара может достигать 500 ºC (так работают паровые котлы в атомных станциях). Пар дополнительно нагревается в трубах, в которые он поступает после испарения. При этом он может иметь собственную топочную камеру или быть встроен в общий паровой котёл. Конструктивно различают конвекционные и радиационные пароперегреватели. Радиационные конструкции нагревают пар в 2-3 раза сильнее, чем конвекционные.

- Сепаратор пара — удаляет из пара влагу и делает его сухим. Этим увеличивается эффективность работы устройства, его КПД.

- Паровой аккумулятор — устройство, которое отбирает из системы пар, когда его много, и добавляет его в систему, когда его недостаточно, мало.

- Устройство для подготовки воды — снижает количество растворённого в воде кислорода (что предупреждает коррозию), убирает растворённые в воде минералы (химическими реагентами). Эти меры предупреждают засорение труб накипью, которая ухудшает теплоотдачу и формирует условия для прогорания труб.

Кроме того, есть клапаны для слива конденсата, воздухоподогреватели, и обязательно — система контроля и управления. В неё входят включатель и выключатель горения, автоматические регуляторы расхода воды, топлива.

Парогенератор: мощная паровая машина

Парогенератор — это паровой котёл, который снабжён несколькими дополнительными устройствами. В его конструкцию входят один или несколько промежуточных пароперегревателей, которые увеличивают мощность его работы в десятки раз. Где используются мощные паровые машины?

Главное применение парогенераторы нашли в атомных электростанциях. Здесь с помощью пара энергия распада атома преобразуется в электричество. Опишем два способа подогрева воды и образования пара в реакторе:

- Вода омывает корпус реактора снаружи, при этом она нагревается сама и охлаждает реактор. Таким образом, образование пара происходит в отдельном контуре (вода нагревается о стенки реактора и передаёт тепло в испарительный контур). В такой конструкции используется парогенератор — он выполняет роль теплообменника.

- Трубы для нагрева воды проходят внутри реактора. При подаче труб в реактор он становится топочной камерой, а пар передаётся непосредственно в электрогенератор. Такая конструкция получила название кипящего реактора. Здесь парогенератор не нужен.

Парогенератор для атомной электростанции

Промышленные паровые агрегаты — мощные машины, которые обеспечивают людей электричеством. Бытовые агрегаты — также работают на службе человека. Паровые котлы позволяют обогревать дом и выполнять различную работу, а также дают львиную долю электрической энергии для металлургических заводов. Паровые котлы — основа промышленности.

Что еще почитать:

3.5. Паровые котлы серии ДЕ

Марка вертикально-водотрубных котлов серии ДЕ указывает на Д-образный агрегат с естественной циркуляцией, который предназначен для выработки насыщенного и перегретого пара с температурой 225 °C. Паровые котлы этой серии имеют несколько типоразмеров, обеспечивающих рабочее давление пара 1,4 МПа и номинальную паропроизводительность 4; 6,5; 10; 16 и 25 т/ч.

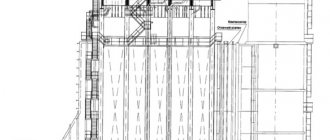

Котлы специализированы на сжигании газа и мазута, что дает возможность более полно реализовать преимущества этих высокотеплотворных топлив. Характерной конструктивной особенностью котлов серии ДЕ является расположение топочной камеры (рис. 3.7) сбоку от конвективного пучка труб, что предотвращает обогрев верхнего барабана и значительно уменьшает площадь ограждающих поверхностей. Котлы этой серии всех типоразмеров имеют единый поперечный профиль. При ширине топочной камеры 1 790 мм и средней высоте — 2 500 мм котлы различаются лишь длиной и схемой движения ПГ в конвективном газоходе.

Топочная камера котла полностью экранирована и отделена от конвективного пучка труб газоплотной перегородкой 7, выполненной, как и все тепловоспринимающие поверхности котла, из труб диаметром 51 х 2,5 мм. В задней части перегородки имеется окно (фестон) для прохода ПГ в конвективный пучок, который образован коридорно-расположенными вертикальными трубами. Трубы правого экрана покрывающего также пол и потолок топочной камеры, а также левого бокового экрана (перегородка 7 и фестон) и конвективного пучка ввальцованы непосредственно в верхний и нижний барабаны. Трубы заднего экрана крепятся методом сварки к нижнему и верхнему коллекторам диаметром 159 х 6 мм.

Фронтальный экран паровых котлов ДЕ-4; -6,5; -10 аналогичен заднему экрану и отличается лишь отсутствием части труб в средней части (для размещения амбразуры горелки и лаза, совмещенного со взрывным клапаном). У паровых котлов ДЕ-16 и ДЕ-25 фронтальный экран образован четырьмя трубами, замкнутыми непосредственно на верхний и нижний барабаны. Под топочной камеры закрыт слоем огнеупорного кирпича. На фронтальной стене паровых котлов серии ДЕ установлено по одной газомазутной горелке: на котлах ДЕ-4; -6,5 и -10 — вихревые горелки ГМ-2,5; ГМ-4,5; ГМ-7 тепловой мощностью соответственно 2,5; 4,5 и 7 Гкал/ч [I]; на котле ДЕ-16 используется горелка ГМ-10 с цилиндрической амбразурой и тепловой мощностью 10 Гкал/ч;

на котле ДЕ-25 — камера двухступенчатого сжигания с горелкой ГМ-16 тепловой мощностью 16 Гкал/ч.

Движение ПГ в паровых котлах серии ДЕ схематично показано на рис. 3.5 Дымовые газы, т. е. продукты горения топлива, из топочной камеры поступают через окно в перегородке в конвективный пучок труб. Котлы паропроизводительностью 4; 6,5 и 10 т/ч имеют в конвективных пучках труб продольную перегородку (см. рис. 3.5 что обеспечивает разворот ПГ в пучке и их выход через заднюю стенку котла. Котлы паропроизводительностью 16 и 25 т/ч такой перегородки не имеют (см. рис. 3.5 Переброс ПГ с фронтальной части котлов к расположенному сзади экономайзеру осуществляется газовым коробом, размещенным над топочной камерой.

Контуры боковых экранов и конвективного пучка труб всех котлов (а также фронтального экрана котлов паропроизводительностью 16 и 25 т/ч) замкнуты на барабаны непосредственно, а контуры заднего экрана всех котлов и фронтального экрана котлов паропроизводительностью 4; 6,5 и 10 т/ч — через промежуточные коллекторы, причем нижний расположен горизонтально, а верхний — наклонно.

Котлы паропроизводительностью 4; 6,5 и 10 т/ч не имеют ступенчатого испарения, а котлы паропроизводительностью 16 и 25 т/ч снабжены ступенчатой системой испарения с внутрибарабанным солевым отсеком (см. рис. 3.7).

Во вторую ступень испарения выделены первые по ходу ПГ ряды труб конвективного пучка. Опускная система контура солевого отсека состоит из необогреваемых труб диаметром 159 х 4,5 мм (две трубы котла паропроизводительностью 16 т/ч и три трубы у котла паропроизводительностью 25 т/ч). Опускная система первой ступени испарения состоит из последних по ходу газов труб конвективного пучка.

В качестве сепарационных устройств первой ступени испарения используют установленные в верхнем барабане щитки и козырьки, направляющие пароводяную смесь из экранных труб на уровень воды. Для выравнивания скоростей пара по всей длине барабан котла снабжают дырчатым пароприемным потолком. На всех котлах, кроме котла паропроизводительностью 4 т/ч, перед пароприемным потолком устанавливается горизонтальный жалюзийный сепаратор. Питательная вода поступает в водяное пространство барабана по трубопроводу

Для осуществления внутрикотловой обработки воды по трубопроводу в верхний барабан вводится водный раствор тринатрийфосфата, который вступая в химическую реакцию с растворенными в котловой воде солями, переводит их в нерастворимое состояние. Образующийся шлам по опускным трубам поступает в нижний барабан.

Рис. 3.7. Паровой котел серии ДЕ;

1, 10 — верхний и нижний барабаны; 2 — трубопровод для фосфатирования; 3 — трубопровод для подвода питательной воды; 4 — солевой отсек барабана; 5 — трубопровод для продувки; 6 — горелка; 7 — газоплотная перегородка; 8 — правый экран; 9 — топочная камера; 11 — конвективный пучок труб; 12 — обдувочное устройство

В нижнем барабане расположены перфорированные трубы (трубопровод для продувки), через которые для котлов паропроизводительностыо 4… 10 т/ч осуществляется вся продувка котла. На котлах паропроизводительностыо 16…25 т/ч через эти трубы осуществляется только периодическая продувка котла, тогда как непрерывная продувка осуществляется из солевого отсека верхнего барабана.

Для контроля за работой котла в верхнем барабане размещены котловой манометр и две водоуказательные колонки. Кроме того, на верхнем барабане установлены два предохранительных клапана, главный парозапорный вентиль, трубопроводы отбора пара на собственные нужды. Котлы оснащены обдувочными устройствами для очистки поверхностей нагрева от загрязнений. Обмуровка боковых стен котла выполнена натрубной и состоит из ша- мотобетона по сетке и изоляционных плит. Для уменьшения подсосов воздуха в газовый тракт котла натрубиая обмуровка снаружи покрыта металлической обшивкой, приваренной к обвязочному каркасу. Хвостовыми поверхностями нагрева паровых котлов серии ДЕ являются отдельно стоящие стандартные чугунные экономайзеры. Коэффициент полезного действия данных котлов зависит от производительности и колеблется в пределах 90,3… 92,8 % при работе на газовом топливе и 88,7…91,4% при работе на мазуте.