И нефть, и газ считаются невосполнимыми ресурсами, поскольку восстановление их запасов занимает целые геологические эпохи. Сегодня мы исследуем те возможности, к которым начинают присматриваться основные потребители энергоресурсов: производство биотоплива из древесных отходов, растительного сырья и даже канализационных стоков.

На фото — пеллеты, вид биотоплива из древесины, завоевывающий популярность в нашей стране.

Что это такое

Если коротко — это та органика, которая:

- Обходится дешево;

- Может гореть с выделением большого количества тепла.

В эту категорию попадают самые разные вещества:

- Жидкое биотопливо представлено этиловым, бутиловым и метиловым спиртами, диметиловым эфиром и биодизелем — горючими органическими жирами.

Полезно: название происходит от основного потребителя — дизельных двигателей. Дизель способен работать на жирах так же, как двигатель внутреннего сгорания — на спиртах, горючих газах и эфире. Собственно, правильное название дизтоплива — соляровое масло. При нормальном давлении и комнатной температуре добиться его воспламенения довольно трудно.

- Твердое биотопливо — это и привычные нам дрова, и пеллеты — топливные гранулы из опилок, и торфяные брикеты, и даже солома и щепа.

- Газообразные виды биотоплива — метан, водород и так называемый биогаз — смесь метана и CO2, выделяемая при брожении органических отходов.

В этих цистернах органические отходы превращаются бактериями в биогаз.

Производство биоэтанола

Промышленная технология получения биоэтанола предполагает переработку растительного сырья, которое очень похоже на производство обычного спирта. Первая стадия процесса – подготовка сырья, его измельчение. Главное условие для гарантии успешного получения биоэтанола – высокое содержание крахмалов в сырье. Именно поэтому для биоэтанола лучше всего подходят злаковые культуры. После измельчения сырье подвергается ферментации, то есть крахмалы расщепляются при взаимодействии с дрожжами. Получается спирт, в отходы идут сивушные масла и барда. Последняя используется в изготовлении кормов.

Качество производства биоэтанола и сходного с ним биобутанола постепенно повышается, так как ученые выводят все новые виды бактерий, которые улучшают и удешевляют процесс производства. Преимущество такого биотоплива – легкость хранения, не требуется специальное оборудование для транспортировки, так как биоэтанол не смешивается с водой.

Зачем это нужно

Старая пословица «пока гром не грянет, мужик не перекрестится» исчерпывающе описывает ситуацию с использованием ископаемых энергоресурсов нынешней цивилизацией. Добыча и переработка нефти обеспечивает сверхприбыли, отказываться от которых во имя туманных идей экологии и светлого будущего никто не спешит.

Автомобили так же, как и сто лет назад, жгут литрами бензин; ТЭЦ работают на мазуте; все перспективные разработки в области разработки альтернативных источников энергии скупаются крупными корпорациями и ложатся под сукно; проекты, которые не удается купить, всеми силами дискредитируются.

Однако не нужно быть семи пядей во лбу, чтобы понять, что нефтяное изобилие продлится недолго. Мировые запасы нефти закончатся в ближайшие полвека, и человечество столкнется с неизбежным энергетическим голодом.

Выходы из предсказуемого тупика очевидны:

- Использование для получения энергии восполнимых ресурсов — геотермальной энергии, солнца (см. солнечное отопление) и ветра. Идея хороша; но есть несколько «но». Энергетические установки всех соответствующих типов очень дороги; ветряки и гелиосистемы, кроме того, занимают огромные площади, а их эффективность непредсказуема — все определяется погодой. Кроме того, накопленную энергию трудно, условно говоря, взять с собой в дорогу: существующие аккумуляторы при разумной массе обеспечивают автомобилям слишком маленький пробег, несопоставимый с традиционными машинами на бензине.

Пейзаж, типичный для Германии, где государственная стратегия развития предусматривает использование энергии из экологически чистых источников.

- Поиск альтернативных источников высокопотенциальной энергии. Самым глобальным из доступных общественности является проект строящегося во Франции ИТЭР — экспериментального термоядерного реактора. Однако пока что термоядерная энергетика не может решить базовую проблему: расходы энергии на удержание плазмы в магнитной ловушке почти не уступают полезному выходу существующих прототипов реакторов. Открытия в области холодного термоядерного синтеза успешно закиданы банановой кожурой под взмахи дирижерской палочки нефтяных корпораций. Другие альтернативные источники энергии, периодически упоминающиеся в прессе, пока что далеки от практического воплощения — то ли из-за сознательной информационной блокады, то ли из-за инертности мышления государственных структур. Причем не только российских.

- Третий путь не означает никаких революций в технологии и, соответственно, в экономике. Автомобили по-прежнему используют дизеля и двигатели внутреннего сгорания; ТЭЦ так же коптят небо. Но в топках и цилиндрах горит топливо, воспроизводство которого занимает не миллионы лет, а считанные годы — продукты переработки растительного и животного сырья.

Грех спорить: жечь лес в топке — варварство. Хорошая новость — в том, что многие виды деревьев растут очень быстро.

«Зеленый» дизель

Если этанол – частичный заменитель бензина, то для дизельного топлива также имеется возобновляемый заменитель – биодизель

. Его получают из метанола и растительных масел, в первую очередь рапсового, пальмового и соевого, методом переэтерефикации.

Безусловным лидером по производству биодизеля являются страны ЕС. В 2009 г. здесь было произведено более 6 млн т биодизельного топлива, и объемы его производства устойчиво растут. Более того, в 2008 г. успешно совершил экспериментальный перелет из Лондона в Амстердам Боинг-747, баки которого были заправлены смесью из кокосового и пальмового масел и авиационного керосина.

Насколько полноценной заменой станут биоэтанол и биодизель традиционному топливу? У этанола есть несомненные преимущества – высокое октановое число (108 против 92—98 у бензина), что позволяет двигателям развивать гораздо более высокую мощность. Процесс сгорания этанола – кислородсодержащего соединения – гораздо эффективнее по сравнению с бензином, что среди прочего уменьшает токсичность выхлопных газов. Однако теплотворная способность этанола почти на 40 % ниже, чем у бензина, что приводит к более высокому расходу топливной смеси. Другим недостатком этанола является его способность поглощать большие количества воды, что приводит к расслоению топлива и ухудшению его качества.

В традиционной технологии получения биодизеля переэтерификация метанолом жиров происходит при относительно невысоких (50—80 °С) температурах с использованием либо щелочей (NaOH или KOH), либо минеральных кислот (H2SO4, HCl, H3PO4) в качестве катализаторов. Кроме этого, иногда в качестве катализаторов переэтерификации триглицеридов используют более сложные основания, такие как производное угольной кислоты гуанидин HNC(NH2)2 и другие амины, которые позволяют достигать за одну стадию высокой (до 98%) степени превращения вещества.

Такая гомогенная технология получения биодизеля, несмотря на простоту, имеет ряд недостатков: полученную смесь продуктов необходимо разделять, нейтрализовать и тщательно промывать. В результате образуются большие количества солей, мыла и сточных вод, которые необходимо утилизировать. Сам же катализатор при этом безвозвратно теряется. Получаемый при этом полезный побочный продукт – глицерин – загрязнен раствором солей и требует дополнительной очистки. Все это повышает себестоимость биодизеля и уменьшает конкурентоспособность этой технологии. За последние пять лет резко возросло число работ, посвященных более экологически чистому способу получения биодизеля с применением так называемых гетерогенных катализаторов

основной и кислотной природы. Отличие гетерогенных катализаторов от гомогенных в том, что они находятся не в одной фазе с реагирующими веществами, а образуют самостоятельную фазу, и реакция идет на границе фаз. Преимущества гетерогенных катализаторов не только в том, что их можно использовать многократно, но и в том, что биодизель получается гораздо более высокого качества. При этом исключается стадия предварительной обработки масла, минимизируется объем жидких отходов, не образуются соли и мыла.

Однако к гетерогенным катализаторам переэтерификации предъявляются особые требования. В частности, они должны быть устойчивы к воде, содержащейся в исходных продуктах. Все эти требования были учтены в Институте катализа СО РАН при разработке гетерогенных катализаторов переэтерификации. Понимание целевых реакций на молекулярном уровне позволило подойти к процессу разработки осознано и целенаправленно. Акцент делался не столько на каталитическую активность веществ, сколько на стабильность их работы в реальных условиях. В результате было установлено, что одними из наиболее перспективных катализаторов для получения биодизеля являются гексаалюминаты бария, кальция и лантана. Гексаалюминаты характеризуются относительно низкой активностью по сравнению с другими каталитическими системами, но у них есть важное достоинство: они обладают высокой устойчивостью к выщелачиванию. Особенно это относится к катализаторам, прокаленным при температуре 1200 °С

Биодизель, как и биоэтанол, обладает как недостатками, так и достоинствами. В отличие от обычного дизельного топлива он почти не содержит серы. При попадании в почву или воду полностью разлагается уже через три недели. Кроме того, он обладает хорошими смазывающими характеристиками и более высоким цетановым числом – не менее 51. Однако более высокая вязкость не позволяет использовать его в холодное время года.

Поэтому в США и Европе сегодня проводится политика «мягкой» интеграции биотоплив: в основном, используется топливная смесь, содержащая 10 % этанола и 90 % бензина (стандарт Е10). Значительно реже встречается горючее с более высоким содержанием этанола – Е85.

Топливо, содержащее десятую часть этанола, не требует переделки двигателя машины и сегодня разрешено к применению всеми автопроизводителями. Поскольку в Америке в большинстве мегаполисов федеральный закон обязывает продавцов топлива применять кислородсодержащие добавки (норма – 2,7 % кислорода в бензине), то этанол сегодня практически заменил использовавшийся ранее метил-трет-бутиловый эфир. Для автомобилей, работающих на дизельном топливе, применяется смесь, состоящая на 20 % из биодизеля и на 80 % из солярки (марка В20).

Поэтому можно уверенно говорить, что топливные смеси – это уже стандарт сегодняшнего дня.

Такой компромиссный вариант одновременного использования традиционного моторного топлива и биотоплива позволяет использовать все достоинства первого и нивелировать недостатки последнего. Однако имеется другой подход интеграции биотоплив в существующую инфраструктуру потребления – налаживание производства более качественного биотоплива второго поколения.

ОКТАНОВОЕ ЧИСЛО топлива для двигателей внутреннего сгорания – условная величина, характеризующая меру его детонационной стойкости. Детонационная стойкость н-гептана принимается равной 0, а изооктана – 100. Октановое число топлива равно процентному содержанию изооктана в эталонной смеси с н-гептаном, которая ведет себя так же, как и исследуемое топливо. ЦЕТАНОВОЕ ЧИСЛО – характеристика воспламеняемости дизельных топлив, определяющая промежуток времени от впрыска топлива в цилиндр до начала горения. Воспламеняемость α-метилнафталина принимается за 0, гексадекана (цетана) – за 100. Цетановое число дизельного топлива равно объемной доле цетана в модельной смеси. Чем оно выше, тем более спокойно и плавно горит топливная смесь. Оптимальную работу обеспечивают топлива с цетановым числом равным 40—55

Альтернативным процессу переэтерификации триглицеридов жирных кислот и их производных для получения биодизеля может быть каталитический крекинг

(разложение углеводородов сырья под действием высокой температуры в присутствии катализаторов), а также

гидрокрекинг

(крекинг в присутствии водорода).

В результате каталитического крекинга эфиров и триглицеридов жирных кислот образуются углеводороды дизельной, бензиновой и керосиновой фракций. Основным недостатком этого процесса является быстрая коксуемость катализатора – образование на его поверхности углеродных отложений.

В процессе гидрокрекинга используются катализаторы на основе переходных металлов, в присутствии которых происходит целый ряд разнообразных реакций. Основными продуктами гидрокрекинга триглицеридов являются легкие н-алканы С15—С17, которые получили название грин-дизель (Green diesel

) или «суперцетан» (

Supercetane

).

Грин-дизель имеет более высокое цетановое число, чем биодизель и дизельное топливо, а также более высокую стабильность благодаря отсутствию кислородсодержащих функциональных групп. Поэтому сегодня данный процесс привлекает внимание исследователей в большей степени, чем получение биодизеля.

Темпы внедрения

Какова динамика производства биотоплива? Как растет его потребление?

Мир

В 2007 году суммарный объем произведенного во всем мире жидкого биотоплива составил 54 миллиарда литров. Если оценивать литраж потребления, впрочем, цифры не выглядят столь уж внушительно: это всего 1,5 процента от общего потребления жидкого горючего всех типов.

Любопытно, что на тот момент большей частью произведенного биотоплива был этанол: 46 миллиардов литров. Крупнейшие производители — США и Бразилия. На их долю пришлось 95% мирового производства.

К 2010 году, однако, доля этих стран снизилась до 90%, а общее производство жидкого биотоплива выросло до 105 миллиардов литров. 86 из них — этиловый спирт, остальное — биодизель.

Европа ставит целью к 2021 году перевести на альтернативные источники энергии 10% транспорта. В Швеции существует три сотни заправок, где можно заправлять дизельные машины… сосновым маслом. 8 марта 2013 годы был выполнен первый трансатлантический авиарейс на биотопливе.

Россия

Приведем голые факты без какой-либо их оценки.

- Экспорт Россией биотоплива (прежде всего соломы, жмыха и щепы) на 2010 год составил 2,7 миллиона тонн. При этом в стране потреблялось всего 20% от произведенного биотоплива всех типов.

- К концу 2013 года в России планируется запустить 50 электростанций на биогазе. Суммарная мощность всех, однако, составит всего 120 мегаватт. Для сравнения — печально прославившаяся электростанция Фукусима в Японии на момент аварии имела суммарную мощность шести энергоблоков в 4,7 гигаватта.

Общую тенденцию показывает график. Собственно, у человечества просто нет альтернатив.

Непривычные, экзотические и забытые виды биотоплива

Здесь стоит коснуться древесины, которая может выступать как биотопливо. В первую очередь надо упомянуть скипидарно-спиртовую смесь, которая ещё в 1826 году использовалась в роли топлива. А ведь скипидар получают при пиролизе древесины. Есть отдельные упоминания, что при так называемом «быстром» высокотемпературном пиролизе сконденсирована жидкость, по своим характеристикам алогичная нефти.

Стоит вспомнить и прямое применение древесины как горючего для моторов. При сгорании древесины образуется окись углерода, которая и служит в качестве топлива. Во время Второй Мировой, Германией достаточно широко использовались машины с такими моторами, в том числе и легковые. В Советском Союзе так же были созданы газогенераторные автомобили, ЗИС 21, ЗИС 13, а также ГАЗ 42.

Работали они на обычных дровяных чурочках. Правда, при замене бензина на газ мощность двигателя падала, скорость движения и грузоподъемность тоже, а одной заправки газогенераторной установки хватало на девяносто километров пробега, но в условиях военного времени при дефиците других видов топлива и в удаленных местах такие автомобили успешно работали. И даже в Москве в военное время ходили автобусы, оснащенные газогенераторными установками.

Несмотря на всеобщее распространение бензина и солярки в качестве топлива для ДВС, постоянно идут поиски альтернативных источников получения горючего. И уже существует несколько самых разных видов биотоплива, способного обеспечить работу ДВС в любых условиях.

Что еще стоит почитать

Химические свойства бензина

Биодизель в домашних условиях

Оппозитный двигатель и его преимущества

Колея автомобиля

Заливная горловина топливного бака

Оборотная сторона

Разумеется, ни одно явление в современном мире не может быть только позитивным или негативным. В чем подвох в случае биотоплива?

Теневая сторона его производства касается, прежде всего, использования растительного сырья.

Огромные площади, занятые так называемыми энергетическими (предназначенными для сжигания) лесами, кукурузой для производства этанола, рапсом, из которого выжимают масло для дизелей, отнимаются у производителей пищевой продукции.

По оценке экспертов, общее количество голодающих в мире в ближайшее десятилетие возрастет до 1,2 миллиарда человек именно из-за растущего спроса на биотопливо.

Нюанс: производство метана, водорода и биогаза из отходов — тот редкий случай, когда ни экологии, ни экономике стран — производителей не наносится никакого вреда.

Безвестный художник очень наглядно показал пользу от переработки биологических отходов.

Производство биогаза

Биогаз, как биотопливо, очень ценный продукт, который существенно удешевляет обычное топливо и делает его экологически более безопасным и чистым. Процесс производства биогаза – это создание условий, в которых без доступа воздуха идет разложение биологических отходов при помощи биобактерий.

Производство биотоплива — биогаза требует специального устройства. Первый этап – измельчение сырья. Определенное количество соломы, шелухи, опилок и пр. поступает в реактор, то есть резервуар, в котором оно нагревается. К этому резервуару идет специальный загрузчик, иногда используется насосная установка. Все оборудование серьезно утеплено для сохранения температуры внутри. Измельчение и периодическое перемешивание осуществляется вмонтированными миксерами. Изготавливается установка из железобетона, иногда используется сталь со специальным устойчивым покрытием.

Внутри реактора создается питательная для бактерий среда, то есть туда помещаются растительные отходы производства. А вырабатывают бактерии биогаз. Итак, для производства биологического газа требуется растительное сырье, тепло (до +38 градусов), и перемешивание миксером. Образующийся газ поступает в газгольдер, там он очищается и затем транспортируется к котлу потребителя или на электрогенератор. Доступ воздуха в реактор перекрыт, поэтому никакой опасности взрыва не существует.

Описание технологии с использованием птичьего помета или навоза несколько отличается, оно включает дополнительную фазу фильтрации.

Методы производства

Давайте полюбопытствуем, как производятся наиболее популярные виды топлива из растительного сырья. Перечислить все применяющиеся технологии в рамках одной статьи нереально, поэтому затронем самых ходовые типы горючего.

Пеллеты

Так называются топливные гранулы из прессованных опилок, которые позволяют автоматизировать подачу топлива в котел и дают при сгорании несколько больше тепла по сравнению с дровами.

Их производство не требует сложного оборудования; однако строить мини-завод по их изготовлению своими руками явно не стоит. При устоявшемся уровне цен на пеллеты и на необработанную топливную древесину производство может окупить себя только при больших объемах.

Как работает установка по производству биотоплива этого типа?

- Бревно очищаются от коры на окорочном станке.

- Щепорубочная машина превращает их в мелкую щепу.

- Молотковая мельница превращает щепу в мельчайшие опилки.

- Опилки просеиваются, неразмолотая щепа удаляется.

- Барабанная сушилка удаляет из опилок лишнюю влагу.

- Наконец, пресс превращает их в гранулы.

- Физико-химические изменения, делающие гранулы прочными, происходят при их охлаждении. Негранулированные опилки отсеиваются и отправляются на повторную переработку.

Более популярно, однако, производство пеллет не по полному циклу, а из готовой щепы или опилок.

Отходы деревообработки — оптимальное сырье для производства пеллет.

Биодизель

Что это такое — мы уже упоминали в начале статьи. Как работает завод по производству биотоплива из обычного растительного масла?

Суть производства — в удалении из растительного жира молекул глицерина, придающего ему недопустимую в двигателях вязкость, и замещение его молекулами спирта. Правильное название этого процесса — этерификация.

Инструкция по изготовлению биодизеля примерно такова:

- Масло (льняное, подсолнечное, рапсовое — это безразлично) смешивается со спиртом (этиловым или метиловым) и катализатором — соответственно этиловым или метиловым эфиром. Смесь тщательно перемешивается.

- Отстоявшаяся смесь расслаивается. В верхней части емкости остается собственно биодизель — текучая жидкость цвета меда, снизу более вязкий и темный глицерин. Между ними — слой готового к применению жидкого мыла, которое тоже можно использовать.

- Последний этап — осушение (в растительном масле довольно велико содержание воды). Для этого в биодизель добавляется сульфат магния, поглощающий воду; затем он отфильтровывается обычным тонким механическим фильтром.

Цена получившегося продукта определяется, прежде всего, себестоимостью растительного сырья. Закупать растительное масло ради производства дизтоплива – идея, по меньшей мере, странная уже потому, что соляровое масло стоит куда дешевле.

Полезно: биодизель более химически агрессивен по сравнению с соляровым маслом. Он сокращает ресурс сальников, резиновых прокладок, довольно быстро забивает топливные фильтры и уже поэтому является источником энергии, скажем так, неоднозначным.

Схема производства биодизеля из рапса по полному циклу.

Биоэтанол

Оборудование для производства биотоплива этого типа представляет собой весьма производительный и эффективный… самогонный аппарат. Сама технология производства мало изменилась за последние десятилетия, разве что ассортимент сырья заметно расширился.

Знаменитый Остап Бендер говорил измученным сухим законом американцам, что гнать самогон можно даже из обыкновенной табуретки, и предлагал поделиться рецептом табуретовки.

Из чего производят этанол для технических нужд без малого век спустя после описанной в «Двенадцати стульях» эпопеи?

- Большая часть биоэтанола производится, как уже говорилось, в Бразилии — из сахарного тростника и в США — из кукурузы. Очевидно, уроки Остапа запомнились и нашли применение в государственном масштабе.

- Клубни маниока, растения, которое в больших количествах выращивают Китай, Тайланд и Нигерия — тоже очень перспективное сырье. Главное его достоинство — простота и технологичность производства, а раз так — то и дешевизна. Если верить Википедии, стоимость производства из маниоки спирта, соответствующего по топливной эффективности баррелю (159 литров) нефти — всего 35 долларов. Баррель сырой нефти на мировом рынке стоит примерно втрое дороже.

Производимый из этих клубней спирт намного дешевле сырой нефти

- Наконец, целлюлоза, получаемая из опилок, соломы и прочих отходов древесно-растительного происхождения — источник биоэтанола почти неисчерпаемый. Однако из-за относительной сложности производства в настоящее время он считается экономически неоправданным.

Что же, подождем дальнейшего роста цен на нефть. Возможно, в обозримом будущем и правда представится возможность заправить машину табуретовкой…

Что с технологией производства биотоплива в домашних условиях?

Ну что вы, в самом деле, после указа 1985 года в нашей стране даже спрашивать про такое смешно…

- Измельченное растительное сырье с добавкой дрожжей проходит процесс брожения, в результате чего получается брага с содержанием спирта не больше 15 процентов. При большей концентрации дрожжевые бактерии гибнут.

- Отфильтрованная брага проходит ректификацию: нагревается в ограниченном объеме. При этом легкие фракции (прежде всего этанол) возгоняются первыми. Затем спиртовые пары конденсируются в непрерывно охлаждаемом змеевике (или аналогичном по функциональности устройстве).

При промышленных объемах вместо традиционных дрожжей применяются продукты биоинженерии — искусственные ферменты глюкамилаза или амилосубтин.

Технология со времен Остапа не изменилась.

Если вы обдумываете идею перевести свою машину на другой вид топлива — лучше учесть, что без адаптации серийный ДВС может гарантированно работать на спирто-бензиновой смеси, содержащей не больше 10 процентов спирта. Впрочем, встречаются свидетельства беспроблемной работы двигателей и при соотношении 40/60.

Производство топливных брикетов

Технология изготовления топливных брикетов во многом напоминает производство пеллет. Различие в форме готового продукта. Отходы сельскохозяйственного и деревообрабатывающего производства также мелко рубятся и при высоком давлении прессуются.

Некоторые виды сырья для производства брикетов необходимо нагревать до очень высокой температуры – до 350 градусов. В древесном сырье очень много лигнина, поэтому прессование идет отлично. При использовании однолетних растений лигнина не хватает, поэтому производство топливных брикетов из соломы идет с добавлением связующих веществ.

При высокой температуре больше всего оплавляется поверхность брикетов, что делает их прочными. Это очень важно, так как транспортировка может существенно травмировать биотопливо.

Цилиндрические брикеты получают с помощью ударных механизмов, длина производимых брикетов может быть бесконечна, нарезка на куски производится по желанию. Различают цельные брикеты и брикеты с отверстием внутри. Плотность прессовки очень высока, близка к каменному углю. Объем произведенного брикета в 10 раз меньше, чем объем первоначального сырья, взятого для производства.

Жжение древесного угля – это трудно?

Когда говорим – древесный уголь, то сразу представляем себе отдых на природе, шашлыки, барбекю. Приятный дымок, мерцающие огоньки в шашлычнице! Однако применение древесного угля не ограничивается только приготовлением мяса, он необходим в кузнечном деле, литейных работах, медицине, для фильтрации питьевой воды и даже для изготовления пороха и для домашних нужд.

Кому приходилось иметь дело с древесным углем, знают, что его покупка стоит немалых денег, и они частенько задумываются о том, как можно его получить самостоятельно в домашних или полевых условиях, собственноручно – своими, очень умелыми руками. Действительно, это возможно! Причем есть два наиболее распространенных способа – производство данного биотоплива в яме или в металлической бочке.

Способ изготовления угля в яме

Обычно жжение угля проводят в лесу, что удобнее, чем в домашних условиях, но в связи с повсеместными пожарами в лесах, о месте и времени проведения работ нужно хорошо подумать.

Выбирается место рядом с большим запасом сушняка или поваленным деревом, причем такое, чтобы не повредить окружающую растительность. Для того чтобы получить два мешка угля достаточно выкопать яму глубиной 50 см и диаметром 75-80 см с немного скошенными стенками. Это также несложно выполнить своими руками.

На уплотненном дне ямы руками разводится небольшой костер из сухой бересты и мелких веток, и когда огонь хорошо разгорится, на него укладываются заготовленные дрова небольшого размера, примерно до 30 см длиной. Если выбирать ветки диаметром около 7 см, то с распилом можно вполне справиться своими силами, без помощника. Дрова укладываются плотно и постепенно, по мере обжига каждого слоя. Хорошо обгоревшие дрова можно поправить длинной палкой.

Для полного выжига в таких условиях достаточно 3-х часов. Затем угли укрываются мхом, сухими листьями или травой и засыпаются землей, которую плотно утрамбовывают. Чтобы уголь достаточно остыл, потребуется еще двое суток, после чего твердое биотопливо будет готово. По истечении этого времени с ямы снимается слой земли, уголь выгребается, просеивается и упаковывается в мешки.

Если новая закладка дров не делается, то яма засыпается таким образом, чтобы плодородный слой земли оказался на поверхности, все также укрывается листвой. Конечно такое производство угля требует некоторых материальных и физических затрат, однако это намного дешевле стоимости его покупки, да еще присутствует моральный аспект – все достигнуто своими стараниями и сделано собственными руками.

Способ изготовления угля в бочке на собственной территории

Для того, чтобы получить твердое биотопливо в домашних условиях, а именно древесный уголь, используется толстостенная металлическая бочка емкостью 200 литров. Внизу необходимо сделать штуцер для принудительного нагнетания воздуха бытовым пылесосом.

Точно так же, как и в яме, на дне бочки разводится небольшой костер, а затем постепенно добавляются небольшие чурки. Для более плотной укладки дров бочку можно периодически потряхивать. После подачи воздуха дрова будут менее дымить и хорошо охватятся пламенем. Подачу воздуха снизу нужно начинать только после наполнения бочки дровами примерно наполовину. Также периодически нужно поправлять угли шестом и не забывать о технике безопасности, работая в «горячих» условиях.

Для продолжения процесса жжения угля без доступа воздуха следует укрыть бочку крышкой и замазать все щели раствором земли с водой. Если нет «родной» крышки, то ее следует сделать из какого-либо куска железа.

Нужно учесть, что при таком методе работы в домашних, зачастую неприспособленных условиях, образуется какое-то количество брака и золы, но в разумных пределах. После окончательного остывания бочки ее переворачивают, а готовый уголь просеивают и фасуют. Вот такое производство, которое можно осилить своими руками.

С первого раза может и не получится качественный уголь, но терпение и труд – все перетрут! Главное, чтобы с соседями не поругаться из-за сильного задымления.

Газогенераторные установки

Аппараты и устройства для получения пиролизного газа называют газогенераторными установками.

Они представляют собой герметичную печь с регулируемой подачей воздуха и возможностью перекрытия дымохода.

Чтобы снизить требования к дымоходу, воздух в них подают принудительно, используя для этого центробежные насосы.

Причем либо используют насос с изменяемой производительностью (это делают с помощью частотного преобразователя), либо устанавливают несколько насосов, чтобы обеспечить максимальную подачу воздуха в режиме розжига.

Когда содержимое установки разгорается, подачу воздуха сокращают, оставляя лишь минимум, необходимый для поддержки оптимальной температуры.

В результате из установки начинает выходить густой черный дым, который содержит несгоревший углерод (сажу) и пиролизные газы.

Сразу использовать этот газ нельзя из-за большого количества сажи, поэтому его очищают с помощью различных устройств, наиболее популярные из которых циклоны.

Собранную циклоном сажу можно или загружать вместе с отходами древесины в газогенераторную установку или продавать производителям шин. Ведь сажа – один из основных компонентов, доля которого доходит до 30 %.

Кроме того, из пиролизного газа удаляют водяной пар, что повышает температуру его сгорания. Для этого газ проводят через охладитель, где водяной пар конденсируется в виде капелек воды.

По мере накопления воды ее сливают через специальный кран, расположенный внизу охладителя.

После этого газ подают в фильтр тонкой очистки, в качестве которого используют электростатические устройства, картонные картриджи и емкость с водой.

Электростатические устройства работают за счет различной электрической емкости газа и любых твердых частиц.

Под воздействием статического электричества твердые частицы прилипают к положительному или отрицательному электроду (зависит от электрического потенциала частицы), а газ проходит без препятствий.

Электроды необходимо периодически очищать от налипшей на них сажи.

Картонные фильтры работают по принципу сетки – они пропускают через себя газы и твердые частицы, которые меньше размера пор, пронизывающих весь картридж, поэтому его приходится регулярно менять, что обходится недешево.

Вода в емкости не задерживает газ, но улавливает мельчайшие твердые частицы сажи. По мере загрязнения воду сливают и заливают новую. Слитую воду выпаривают, чтобы получить сажу, которую затем либо отправляют в газогенераторную установку, либо продают производителям покрышек.

Особенности оборудования

Несмотря на то, что опилки – это тоже древесина и основные принципы получения газа из них такие же, для их переработки нельзя использовать обычные газогенераторы.

Это связано с особенностями движения воздуха через массив топлива.

Крупные древесные отходы прилегают друг ко другу неплотно, поэтому воздух между ними легко проходит в любую сторону.

Когда топливная емкость заполнена опилками, то воздух между ними проходит очень слабо, равно как не может пройти и пиролизный газ.

Поэтому в установках, предназначенных для получения пиролизного газа из опилок и стружки, воздух подается в нескольких местах, а отверстие для выхода газа расположено сверху.

Собираясь покупать газогенератор, не забудьте уточнить, предназначен ли он для работы на опилках и стружке. Ведь генераторы, предназначенные для переработки крупных отходов, плохо работают с мелкими, а предназначенные для мелких отходов могут перерабатывать и крупные.

Стоимость газификаторов

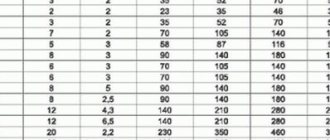

Мы подготовили таблицу, в которую включили наиболее популярные модели газогенераторных установок.

Большинство из них предназначены для совместного использования с отопительными котлами, однако их можно приспособить и для других целей.

Кроме того, в список мы включили полупромышленный газогенератор для автомобиля. Чтобы уточнить его параметры и подобрать наиболее подходящий для вашего автомобиля, необходимо связаться с поставщиком по ссылке, которая указана в таблице.

| Модель | Дополнительные функции | Мощность/производительность | Цена тысяч рублей | Сайт продавца или производителя |

| КДО-1 | Газогенератор с камерой сгорания и теплообменником для нагрева воды (котел). Возможна покупка без теплообменника и камеры сгорания | 15-100 кВт | 169 | bmpa.info |

| КСДО-125 | Газогенератор с пультом управления и водяным отопительным котлом. При желании может быть установлен другой котел, а также возможна покупка комплекса без котла | 125 кВт | 495 | tayur-kotly.ru |

| КХ-100В | Газификатор без дополнительного оборудования | 100 м3 газа в час | 2700 | ooo-smog.promportal.su |

| УГК | Газогенератор для автомобиля | 50-100 кВт | 460 | belgorod.promportal.su |

| УДСО-60 | Газификатор без дополнительного оборудования | 60 кВт | 300 | pifmaster.ru |

Как сделать газогенератор самостоятельно?

Высокая стоимость промышленных и полупромышленных газогенераторов вынуждает многих делать эти устройства самостоятельно. Тем более, ничего особо сложного в этом нет.

Мы подготовили ссылки на тематические форумы, где обсуждают изготовление различных моделей газогенераторов.

Там же вы найдете советы, облегчающие поиск материалов для изготовления этого устройства, а также различные рекомендации, которые помогут выбрать ту или иную модель для самостоятельного изготовления.

Вот ссылки на тематические форумы:

- Форумхаус – изготовление автомобильного газогенератора.

- Форум самогонщиков – изготовление газогенератора из пиролизного котла.

- Вашдом – изготовление газогенератора и обсуждение различных моделей.

- ОстметаллИнфо – изготовление газогенератора для кузнечного горна и рассуждения о его преимуществах и недостатках.