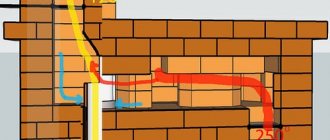

Открытый контур с гравитационной циркуляцией

Данный вариант легко выполнить даже новичку. Тут вода циркулирует в системе за счет разницы плотности холодной и горячей жидкости. Согласно законов физики, горячая вода начинает поступать вверх (так как ее плотность меньше), а там уже остывает и возвращается в исходную точку.

Не смотря на то, что такой тип обвязки достаточно прост, он требует соблюдения ряда требований. Во-первых, для того, чтобы вода свободно циркулировала в системе, нужно устанавливать нагревательное оборудование на полметра ниже, чем в доме расположены батареи. Во-вторых, чтобы свести к минимуму проявление гидросопротивляемости, нужны трубы сечением до 5 см, при этом распределительные трубы на батареях могут иметь значение в 2,5 см. В-третьих, запирающие устройств и арматура напрямую влияет на свободную циркуляцию воды в системе, поэтому таких элементов должно быть минимум.

Но ради справедливости стоит сказать, что открытая система с естественной циркуляцией имеет и ряд своих преимуществ. Помимо того, что она самая простая в обустройстве, финансовые затраты на нее не так уж и велики. Правда, хозяин не сможет постоянно контролировать температурный режим теплоносителя на выходе, из-за чего обогрев контура несколько снижается. Также расширительный бак эпизодически остается открытым, значит, получается, что кислород имеет контакт с теплоносителем, из-за чего постепенно повышается риск развития коррозии.

Подведя итоги, стоит сказать, что специалисты рекомендуют данный тип схемы отопления только для тех частных домов, где люди живут время от времени, а не на постоянной основе, например, для дачи.

Марки котлов на твердом топливе российского производства

Анализ технических характеристик поможет составить общее представление о твердотопливных котлах длительного горения. Отзывы потребителей на независимых форумах дают объективную оценку отечественных разработок.

Таблица 1. Твердотопливные котлы Zota Mix и Pellet производства завода отопительной техники и автоматики (г. Красноярск):

Таблица 1. Твердотопливные котлы Zota Mix и Pellet производства завода отопительной техники и автоматики (г. Красноярск)

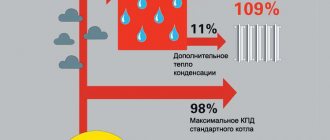

- КПД котлов модельного ряда Zota Mix — 80%, Pellet — 90%;

- комбинированные стальные твердотопливные котлы Zota Mix работают на любом виде топлива (сжиженный или природный газ, электричество, жидкое топливо);

- камера сгорания и зольный ящик расположены внутри водяной рубашки;

- регулируемая заслонка дымохода, механический тягорегулятор и подсос воздуха эжектором, который установлен в топочной дверце, обеспечивают полное сгорание топлива при минимальной тяге;

- внешняя поверхность корпуса покрыта антикоррозийным полимерным составом;

- съемная дверца за передней панелью обеспечивает доступ для чистки газохода;

- возможность ремонта.

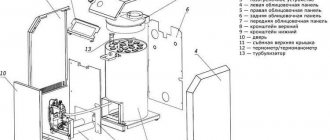

Конструкция котла Zota Mix

- нужен запас топлива и место для его хранения;

- затраты по доставке, выгрузке и складированию дров, угля, брикетов;

- снижение производительности котлов Zota Mix при использовании некачественного топлива (бурый уголь на 10÷20%, сырые дрова на 60÷70%);

- для Zota Mix — ручная загрузка топлива, очистка зольника, стенок топки, газоходов и дымового патрубка;

- обязательная подготовка котловой воды (жесткость до 2 мг-экв/л);

- установка в отдельном помещении;

- для котлов линии Zota Mix необходима установка теплоаккумулятора, дымососа, бойлера.

Таблица 2. Аппараты комбинированные твердотопливные с водяным контуром (АКТВ). (г. Новосибирск):

Таблица 2. Аппараты комбинированные твердотопливные с водяным контуром (АКТВ). (г. Новосибирск)

- бюджетный вариант твердотопливных котлов с водяным контуром для дома (цена 11000÷25000 рублей);

- компактный размер;

- водяной теплообменник охватывает топку со всех сторон (кроме фронта);

- выдвижной зольный ящик;

- монтажное гнездо для регулятора тяги;

- возможность подключения к дымовой трубе любой конфигурации;

- стальной теплообменник позволяет упрощенное подключение к отопительной обвязке (без подмеса);

- конструкция адаптирована для работы на газу и электричестве.

Котлы «Каракан» от

- устаревшая конструкция, примитивная автоматика низкого качества;

- заявленные производителем технические характеристики (мощность, отапливаемая площадь и КПД) по отзывам потребителей не соответствуют фактическим показателям.

Таблица 3. Твердотопливные пиролизные котлы Буржуй & К от ООО «НПО «ТЭС» (г. Кострома):

Таблица 3. Твердотопливные пиролизные котлы Буржуй & К от ООО «НПО «ТЭС» (г. Кострома)

- обеспечивает стабильное горение топлива любой сортности и степени влажности;

- эффективная работа котла с одной закладки в течение 8 часов;

- экономный расход топлива;

- совместимость генератора с системами естественной или принудительной циркуляции;

- экологичный агрегат, топливо проходит цикл полного сгорания, не образуя вредных выбросов в атмосферу;

- конструкция топки обеспечивает выход на эффективный режим работы за 40 минут.

Твердотопливные пиролизные котлы «Буржуй & К»

- сложный монтаж: подключение должны производить работники специализированных предприятий, имеющих лицензию на данный вид деятельности (в противном случае гарантия от завода-изготовителя на агрегат не распространяется);

- ручная закладка топлива и чистка камеры сгорания;

- большой вес.

Установка и эксплуатация твердотопливных котлов должны производиться в соответствии с правилами пожаробезопасности

Для обогрева загородной дачи. гаража или теплицы возможно изготовление твердотопливных котлов длительного горения своими руками. Видео с материалами на эту тему можно найти в интернете. Но помните, что главным условием использования отопительного оборудования, является пожаробезопасность. А гарантировать выполнение этого условия может только сертифицированный производитель при должных условиях эксплуатации и монтажа оборудования.

https://youtube.com/watch?v=3sfw2qpCMrY

https://youtube.com/watch?v=1z6OOs3WdH4

КЛАССИФИКАЦИЯ ТОПОК И ОБЩИЕ ХАРАКТЕРИСТИКИ ПРОЦЕССОВ

Сжигание топлива в котлах и в различных технологических аппаратах осуществляется в топочных устройствах (топках). При использовании в качестве источника энергии физической и химической теплоты отходящих газов промышленных печей для подвода к котлу такого теплоносителя применяют различные устройства.

Общая классификация топочных устройств показана на рис. 28

По назначению все топки можно разделить на тепловые, силовые и технологические.

Тепловые топки предназначаются для преобразования химической энергии топлива в физическую теплоту высокотемпературных газов для последующей передачи теплоты этих газов через поверхности нагрева нагреваемой среде (воде, пару).

Силовые топки служат для получения продуктов сгорания не только с высокой температурой, но и с повышенным давлением. Эти продукты сгорания используются непосредственно для силовых целей в газовых турбинах, соплах реактивных двигателей, поршневых двигателях и т. п.

Рис. 28. Общая классификация топочных устройств

В технологических топках сжигание топлива или протекание экзотермических реакций при переработке сырья совмещается с использованием в элементах котла выделяющейся при этом теплоты. Мы рассмотрим в основном тепловые топки котлов, а также некоторые непосредственно к ним относящиеся топочные устройства технологического назначения.

Как это показано ранее, тепловые топки подразделяют на слоевые для сжигания кускового топлива и камерные—для сжигания газообразного и жидкого топлива, твердого топлива в пылевидном (мелкодробленом) состоянии, а также для сжигания смеси топлив. Слоевые и камерные топки, в свою очередь, могут быть классифицированы по ряду признаков(рис.29).

Независимо от схемы организации горения полное время сгорания любого топлива в топке котла τr складывается из времени, необходимого для подвода окислителя к топливу (смесеобразование), τсм, времени нагрева компонентов горения до температуры воспламенения τн и времени, необходимого для протекания самой химической реакции горения, τх т. е.

τr= τсм+ τн+ τх

Этапы смешения и нагрева являются здесь физической

стадией процесса τф, а реакции горения —

химической

τх.

Если τф<< τх то процесс находится, как известно, в кинетической области. Полное время сгорания топлива определяется в этом случае скоростью (кинетикой) химического процесса. Для кинетической области

τr ≈ τх

Рис. 29. Классификация слоевых топок

При τф>> τх т. е. когда время транспортировки окислителя к горючему значительно больше времени, необходимого для осуществления собственно химической реакции горения, процесс находится в диффузионной области, для которой τr ≈ τх.

Если время протекания химической реакции соизмеримо со временем физической стадии (τх ≈ τф), то процесс находится в промежуточной области и полное время сгорания топлива τr определяется скоростью наиболее медленного этапа.

При сжигании газообразного топлива

физическими стадиями процесса являются, образование горючей смеси из газа и окислителя (воздуха) и прогрев ее до температуры воспламенения. Горение газовоздушной смеси протекает с достаточно интенсивным тепловыделением, поэтому на прогрев ее до воспламенения требуется незначительное время. Кроме того, прогрев часто проходит параллельно с завершением смесеобразования, поэтому он не требует дополнительного времени. Таким образом, практически из подготовительных этапов физической стадии определяющим является этап смешения, т. е. τф ≈ τсм.

Рис. 30. Схема подачи в топку газа и окислителя:

Вг— подача топлива; VIв — воздух, подаваемый совместно с топливом; VIIв — воздух, подаваемый раздельно

Время τсм зависит от способа подачи в топку газа – топлива и окислителя (рис. 30).

При подаче в топку через горелку предварительно перемешанной газовоздушной смеси (VIв=Vв; VIIв=0) имеем τсм =0. В этом случае имеет место так называемый кинетический принцип

организации процесса горения топлива. При раздельной подаче в топку горючего газа и окислителя (VIв=0; VIIв= Vв), когда τсм имеет наибольшее значение, реализуется

диффузионный принцип

, а при подаче в топку частично перемешанной смеси (VIв>0; VIIв>0) —

смешанный принцип

организации процесса горения газообразного топлива.

Рис. 31. Схема горения капли жидкого топлива: 1— жидкость топлива; 2— пары топлива; 3 — зона горения; 4 — область диффузии окислителя и продуктов сгорания

При сжигании в камерной топке жидкого топлива

физическими стадиями процесса являются этапы предварительного тонкодисперсного распыления топлива на мелкие капли, прогрев их, испарение и образование горючей смеси. Химической стадией процесса является этап горения этой смеси. Схема горения капля жидкого топлива показана на рис. 31.

Процесс горения твердого топлива

также состоит из ряда последовательных этапов. В первую очередь происходят

смесеобразование и тепловая подготовка топлива

, включающая подсушку и выделение

летучих.

Получающиеся при этом горючие газы и коксовый остаток при наличии окислителя далее сгорают с образованием дымовых газов и твердого негорючего остатка — золы. Наиболее длительным оказывается

этап сгорания кокса —

углерода, который является основной горючей составляющей любого твердого топлива. Так, например, для антрацитов содержание углерода на горючую массу составляет 93—95, а для дров и торфа 50—60 %. Поэтому механизм горения твердого топлива в значительной степени определяется горением углерода.

15.2 Показатели работы топочных устройств

К современным топочным устройствам котлов предъявляется ряд требований: топочное устройство должно обеспечить заданную тепловую мощность установки с получением теплоносителя требуемых параметров; оно должно быть надежным в условиях длительной эксплуатации, безопасным и простым в обслуживании; при работе топки сгорание топлива должно быть по возможности более полным с минимальными потерями от химической и механической неполноты сгорания; должна иметься возможность изменения нагрузки котла в достаточно широком диапазоне; топка должна иметь относительно небольшой расход энергии на собственные нужды; должна быть предусмотрена возможность применения резервного топлива.

Основными показателями топочного устройства являются:

1) пригодность для сжигания данного топлива;

2) тепловая производительность МВт,

Q=ВрQрр ;

3) коэффициент избытка воздуха на выходе из топки αт

4) потеря теплоты от химической неполноты сгорания qх.н, %;

5) потеря теплоты от механической неполноты сгорания qм.н, %;,

6) видимая объемная плотность тепловыделения в топке qv, МВт/м3, характеризующая возможность сжигания в единице объема топки топлива Вр, кг/с (или м3/с) при располагаемой теплоте Qрн, МДж/кг (или МДж/м3 с минимально допустимыми значениями qх.н и qм.н

qv= ВрQрр/Vт;

7) видимая плотность теплового потока зеркала горения (для слоевых топок) qR , МВт/м2, характеризующая возможность сжигания на решетке площадью R, м2, топлива в количестве Вр, кг/с, с теплотой сгорания Qрн, МДж/кг, при минимально допустимых значениях qх.н и qм.н

qR= ВрQрн/R;

видимая плотность теплового потока, МВт/м2 через сечение топки площадью Fт

видимая плотность теплового потока, МВт/м2 через сечение топки площадью Fт

qF= ВрQрр/Fт;

9) доля золы, уносимой газами из топки, аун;

10) необходимое давление воздуха перед топкой — р, Па;

11) температура дутьевого воздуха tв °С.

Защита твердотопливного котла от перегрева

В твердотопливном котле горящее топливо, да и сам котел обладают довольно большой массой. Поэтому процесс тепловыделения в котле имеет большую инерцию. Горение топлива и нагрев воды в котле на твердом топливе нельзя мгновенно остановить, прекратив подачу топлива, как это делается в газовом котле.

Твердотопливные котлы, больше чем другие, склонны к перегреву теплоносителя – вскипанию воды, если пропал отбор тепла, например, при внезапном прекращении циркуляции воды в системе отопления, или тепла в котле выделяется больше, чем расходуется.

Кипение воды в котле ведет к росту температуры и давления в системе отопления со всеми серьезными последствиями – разрушению оборудования системы отопления, травматизму людей, повреждению имущества.

Современные закрытые системы отопления с твердотопливным котлом особенно склонны к перегреву, так как содержат сравнительно маленький объем теплоносителя.

В системах отопления обычно используются полимерные трубы, коллекторные узлы управления и распределения, различные краны, клапаны и другая арматура. Большинство элементов системы отопления очень чувствительны к перегреву теплоносителя и скачкам давления, вызванных кипением воды в системе.

Твердотопливный котел в системе отопления должен иметь защиту от перегрева теплоносителя.

Для защиты твердотопливного котла от перегрева в закрытой системе отопления, не имеющей соединения с атмосферой, необходимо выполнить два действия:

- Перекрыть подачу воздуха для горения в топку котла, чтобы как можно быстрее снизить интенсивность горения топлива.

- Обеспечить охлаждение теплоносителя на выходе из котла и не допустить повышения температуры воды до кипения. Охлаждение должно происходить до тех пор, пока выделение тепла не снизится до уровня, при котором кипение воды станет невозможным.

Рассмотрим, как выполнить защиту котла от перегрева, на примере схемы отопления, которая приведена ниже.

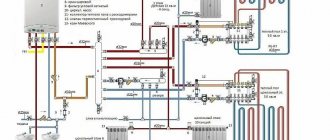

Схема подключения твердотопливного котла к закрытой системе отопления

Схема закрытой системы отопления с твердотопливным котлом.

1 — группа безопасности котла (предохранительный клапан, автоматический воздухоотводчик, манометр); 2 — бак с запасом воды для охлаждения теплоносителя при перегреве котла; 3 — поплавковый запорный клапан; 4 — термоклапан; 5 — группа подключения расширительного мембранного бака; 6 — узел циркуляции теплоносителя и защиты котла от низкотемпературной коррозии (с насосом и трехходовым клапаном); 7 — теплообменник защиты от перегрева.

Защита котла от перегрева работает следующим образом.

При повышении температуры теплоносителя выше 95 градусов, термостат на котле закрывает заслонку подачи воздуха в камеру сгорания котла.

Термоклапан поз.4 открывает подачу холодной воды из бака поз.2 в теплообменник поз.7. Холодная вода, протекающая через теплообменник охлаждает теплоноситель на выходе из котла, не допуская кипения.

Запас воды в баке поз.2 необходим на случай отсутствия воды в водопроводе, например, при отключении электроэнергии. Часто в системе водоснабжения дома устанавливают общий накопительный бак. Тогда воду для охлаждения котла берут из этого бака.

Теплообменник для защиты котла от перегрева и охлаждения теплоносителя, поз.7 и термоклапан, поз.4 производители котлов обычно встраивают в корпус котла. Это стало стандартным оснащением котлов, предназначенных для закрытых систем отопления.

В системах отопления с твердотопливным котлом (за исключением систем с буферным баком ) нельзя устанавливать на отопительных приборах (радиаторах) термостатические клапаны и другие автоматические приборы, сокращающие отбор тепла. Автоматика может уменьшать потребления тепла в период интенсивного горения топлива в котле, а это может вызвать срабатывание защиты от перегрева.

Еще один способ защиты твердотопливного котла от перегрева описан в статье:

Читайте: Буферный бак — защита твердотопливного котла от перегрева .

Продолжение на следующей странице 2:

Топочные устройства вспомогательных котлов, форсунки

Общие сведения

Топка — основная часть котельного агрегата, в которой происходит процесс сгорания топлива.

К топочному устройству относятся форсунка, предназначенная для распыливания топлива, воздухонаправляющее устройство, обеспечивающее эффективное перемешивание частиц топлива с воздухом, поступающим в топочную камеру, электроды зажигания, смотровое отверстие со светофильтром для наблюдения за факелом в процессе его регулирования.

В судовых котлах применяют основной принцип организации топочного процесса — факельный, при котором частицы топлива непрерывно движутся в топочном объеме во взвешенном состоянии вместе с потоками воздуха и газов.

К преимуществам факельного процесса относится возможность полной механизации обслуживания топки и автоматизация управления ею. Топки, в которых осуществляется факельный процесс называют камерными, подразумевая под камерой топочное пространство котла.

Схема топочного устройства для сжигания мазута в топках судовых паровых котлов представлена на рис. 9.101.

Рис. 9.101. Топочное устройство для сжигания мазута.

Мельчайшие капельки распыленного мазута вылетают в воздушную среду топки из форсунки 1, образуя конус распыливания с углом 60-90°. Горение капелек мазута не начинается сразу же по вылету из форсунок, так как их температура еще ниже температуры воспламенения. В этой начальной зоне, называемой корнем факела, происходит интенсивное нагревание, испарение и частичная газификация мазута под воздействием высокой температуры.

Для улучшения прогрева корня факела устанавливается диффузор 2, конус которого защищает корень факела от потока холодного воздуха и способствует созданию устойчивой зоны завихрений. Главным источником тепла для этой начальной зоны служит мощное излучение горящего факела и, в меньшей степени, футеровочного кольца 4, а также рециркуляция горящих частиц топлива -С-.

Фронт горения а-б устанавливается там, где образовавшаяся горючая смесь паров и продуктов газификации мазута с воздухом будет иметь температуру, достаточную для воспламенения.

Капельки мазута (или частички газифицированного продукта) перемещаются вместе с потоком воздуха, поэтому относительная скорость омывания воздухом будет невелика. При этих условиях горение будет затруднено, так как проникновению молекул кислорода к поверхности частиц будут мешать окружающие ее продукты горения.

Для ускорения процесса горения создают интенсивное перемешивание газовоздушных потоков внутри и по окружности факела. С этой целью в диффузоре 2 сделаны щели, через которые первичный воздух I поступает к корню факела. Диффузор пропускает лишь небольшое количество воздуха, достаточное для охлаждения самого диффузора и начального смесеобразования топлива с воздухом.

Основное количество воздуха — II — подводится к активной зоне горения факела через воздухонаправляющие устройства с лопатками 3, которые обеспечивают устойчивое завихрение газовоздушной смеси. Горло 5 топочной амбразуры способствует направлению струй воздуха внутрь факела и более тщательному перемешиванию его горючими газами.

При полной нагрузке топки и установившемся режиме, устойчивость горения факела обеспечивается как непрерывностью подачи топлива, воздуха и удаления продуктов горения, так и высокой температурой, развиваемой в самом факеле.

Таким образом, для организации устойчивого факельного процесса необходимо:

- подача в топку подогретого и мелкораспыленного мазута;

- защита корня факела от относительного холодного воздуха, который должен подаваться в эту зону в минимальном количестве, необходимом для начала смесеобразования;

- интенсивный прогрев начальной зоны факела за счет излучения его активной зоны и теплового излучения диффузора 2 и футеровочного кольца 4;

- интенсивное перемешивание продуктов испарения и газификации мазута с воздухом по всей толщине активной зоны горения факела;

- бесперебойная подача воздуха и топлива к факелу и удаление продуктов горения;

Топочные устройства для сжигания мазута, которые обеспечивают выше перечисленные условия, рассматриваются ниже.

На рис. 1 показана простая конструкция топочного устройства с паровой или воздушной форсункой. Воздух в топку подается через поддувало в воздушном коробе 3 и лишь в незначительном количестве — через отверстие во фронтоне, в котором размещается форсунка 1. Количество воздуха регулируется поддувальной дверцей 2. Воздух в топку подается вентилятором под напором 30-40 мм вод. ст.

На рисунке 2 представлена типичная конструкция топочного устройства котла шотландского типа.

Позиции на рисунке: 1 — кладка из фасонного кирпича; 2 — кладка из простого кирпича; 3 — воздушный короб; 4 — рычаг регулирования подачи воздуха в топку; 5 — главная воздушная заслонка; 6 — форсунка; 7 — место подвода вторичного воздуха; 8 — смотровое отверстие.

Топочное устройство водотрубного котла с паромеханической форсункой имеет следующие особенности конструкции: давление пара перед форсункой составляет 0,1-0,15 МПа (форсунка с внешним смесеобразованием); при изменении подачи топлива форсункой не требуется изменение давления распыливающего пара; глубина регулирования форсунки 15 : 1; форсунка не может быть вынута из гнезда без предварительного отключения подвода топлива и пара. Предусмотрена блокировка, в соответствии с которой рукоятка топливного клапана не может быть повернута в положение открыто до тех пор, пока не будет открыт клапан подвода распыливающего пара и, наоборот, подвод пара не может быть закрыт до тех пор, пока не будет закрыт клапан подвода топлива; в том случае, если клапан подвода топлива закрыт, а клапан подвода пара открыт, пар используется в качестве охлаждающей среды. В этом состоянии форсунка не может перегреться и готова к немедленному включению в работу.

Рис 4. Конструкция топочного устройства с механической центробежной форсункой 1 и двухзонным воздухонаправляющим устройством 5. Сопло форсунки (а следовательно, и корень факела) в данном случае значительно удалено от выходного сечения -А- топочной фурмы, что приводит к образованию нагара на внутреннем кольце воздухонаправляющего устройства. Для удаления нагара предусмотрено специальное кольцо 3 с рукояткой. Первичное завихрение воздуха осуществляется лопатками 6, которые поворачивают рукояткой 2.

В периферийной зоне воздухонаправляющего устройства степень завихрения воздуха снижается лопатками 4, и струи воздуха в этой зоне отжимают факел от стен фурмы, а затем поступают к основной зоне факела. Имеется клапан (захлопка), предназначенный для того, чтобы газы из топки не поступали в котельное помещение при удаленной форсунке.

Рис 5. Топочные устройства с профильными поворотными лопатками, в которых могут быть применены как обычные механические форсунки, так и паромеханические. Воздух для горения топлива подается дутьевым вентилятором в короб 1, где расположены воздухонаправляющие устройства форсунок. В данной конструкции имеются восемь заслонок 4 с профильными лопатками 2, имеющими криволинейную поверхность, которая создает вращательное движение воздуха. Закрываются и открываются заслонки вручную с помощью рукоятки, перемещающей кольцо 8. К кольцу приварены штыри 9, с помощью которых поворачиваются хомуты 7, жестко соединенные с ведущими пальцами 6 заслонок 4. Кольца перемещаются по роликам. Входной конус 5 соединен с основной частью ВНУ стяжными болтами 3. Ствол форсунки 14 размещен в трубе 11, которая заканчивается диффузором 13, защищающим корень факела от охлаждения его воздухом. На наружном фланце имеется смотровой глазок 12, через который можно наблюдать за качеством горения мазута.

Рис 6. Конструкция воздухонаправляющего устройства с неподвижными лопатками 2, расположенными по касательной к окружности. Воздух из короба 9 поступает в каналы, образованные лопатками 2, а затем в виде завихренного потока подводится к фурме 1, где смешивается с распыленным мазутом. Воздухонаправляющие каналы перекрываются или открываются цилиндрическим шибером 3, перемещающимся автоматически сервомотором, с которым шибер соединен тягой 4. При выводе ствола форсунки из трубы 5 захлопка 8 предотвращает выброс горячего воздуха. Диффузор 10 перемещается вручную тягой 6, закрепленной стопором 7.

Рис 7. Вспомогательные котлы дизельных судов часто оборудуют топочным устройствами типа «Монарх». Топочное устройство представляет собой агрегат, который состоит из двух распыливающих сопел 6: основного рабочего и дежурного (запального), скомпонованных в одной головке. Перед каждым из двух сопел имеются магнитные запорные клапана 7 и 8. Топливный насос 10 и вентилятор 1 смонтированы на одном валу вращаемым электродвигателем 2. Топливо из расходной цистерны самотеком поступает по трубе 9 к насосу 10 и направляется по напорной линии к электромагнитным клапанам 7 и 8. Форсунка снабжена электрозапальным устройством 3 и запальными электродами 5. Внутренние части топочного устройства размещены в корпусе 4. Топочное устройство является элементом системы автоматического регулирования котла по давлению пара. Регулирование подачи топлива осуществляется либо отключением сопел, либо сливом части топлива в приемную часть насоса 10. Производительность котла регулируется выключением одного или обоих сопел по датчикам давления пара, связанным с электромагнитными клапанами 7 и 8.

Рис 8. Топочное устройство вспомогательных котлов теплоходов с вращающейся форсункой типа «Сааке». Основной частью ротационных форсунок является распыливающий стакан, вращающийся с большой скоростью. Распыливающий стакан и вентилятор расположены на одном валу, приводимым электродвигателем с помощью ременной передачи. Топливо с температурой 70-90°С и с давлением 0,07-0,15 МПа поступает во внутренний канал ротора форсунки и далее на внутренние стенки стакана вращаемого электродвигателем со скоростью 4500-5000 об/мин. Первичный воздух, подающийся вентилятором, поступает через воздухопровод к кольцевой щели. Вторичный воздух поступает через полость. Под действием центробежной силы топливо равномерно распределяется по внутренней поверхности стакана. Воздух от вентилятора первой ступени концентрично обтекает стакан и набегая на топливную пленку разбивает ее на мельчайшие капельки, которые перемешиваются с ним, обеспечивая нормальный процесс сгорания. Давление первичного воздуха составляет 350-400 мм вод. ст.; вторичного 30-40 мм вод. ст.

Рис 9. Для более высокой интенсификации факельного процесса сжигания мазута применяется компоновка форсунок в верхней части топочной камеры. В этом варианте расположения форсунок перемешивающиеся газовоздушные потоки получили более эффективное движение сверху вниз, таким образом обеспечивается почти полное распределение факела по объему топки. При этом повышается устойчивость горения факела в условиях почти полного отсутствия кирпичной кладки.

Позиции на рисунке: 1 — выдвижное запальное устройство; 2 — сервомотор главной воздушной заслонки; 3 — датчик наличия пламени; 4 — место подвода топлива и пара; 5 — главная воздушная заслонка; 6 — стабилизатор пламени.

Похожие статьи

- Арматура судовых вспомогательных котлов

- Комбинированные утилизационные котлы

- Судовые утилизационные котлы, назначение, устройство

- Вертикальный комбинированный котел системы шухова

- Вспомогательный двухконтурный котел

- Вспомогательные водотрубные котлы

- Вспомогательные огнетрубные котлы

- Классификация судовых вспомогательных котлов

- Основные показатели, характеризующие котел

- Назначение вспомогательной котельной установки и ее схема

Rating 0.00 (0 Votes)

Ход установки твердотопливного котла

Несмотря на прогресс в сфере электрификации и газификации страны, есть еще много мест, где эти коммуникации практически отсутствуют. Но даже там, где они есть, многие люди предпочитают устраивать в своих домах автономное отопление и горячее водоснабжение.

Для этого производится установка твердотопливного котла, что позволяет получить тепло и горячую воду в частном доме, коттедже или даче при гораздо меньших эксплуатационных затратах и финансовых вложениях. Выбор этого вида оборудования довольно большой, но все оно имеет достаточно понятные схемы подключения к различным видам отопления.

От теории к практике

Чаще желающие смастерить оборудование своими руками останавливают выбор на вертикальном твёрдотопливном котле. Процесс изготовления будет рассмотрен на примере твёрдотопливного котла для отопления дома площадью 100 м2. Эта система состоит из семи радиаторов и разводки системы водопровода.

Итак, делаем теплообменник:

- изготавливаем вертикальные основания теплообменника. Для этого берём четыре профильные трубы длиной по 30 см каждая, которые будут располагаться со стороны камеры сгорания;

- в них газовым резаком делаем по четыре отверстия диаметром 5 см. Неровности убираем угловой шлифовальной машинкой (болгаркой). Должно получиться восемь отверстий;

- в трубах, которые будут находиться в задней части оборудования, проделываем четыре отверстия диаметром 40 мм и четыре диаметром 50 мм. Все они должны располагаться со стороны соединения с передними стойками. В результате должно получиться по восемь отверстий;

- в профильной трубе длиной 500 мм вырезаем отверстие для крепления патрубка, через который будет происходить вывод отработанной воды;

- в верхней части задней стойки делаем отверстие для подачи воды в систему.

После чего приступаем к сборке теплообменника. Вертикальные основания соединяются профильной трубой. Для этого её кладём на установленные перпендикулярно поверхности основания. Места соединения провариваем сваркой. Всю эту конструкцию с обратной стороны соединяем профильной трубой с отверстиями для отвода воды. В результате получаем переднюю стенку теплообменника.

Далее вертикальные основания устанавливаем перпендикулярно, и свариваем четырьмя трубами круглого сечения. Получается задняя стенка теплообменника. Переднюю и заднюю стенки соединяем между собой. Для этого надо подвести продольные трубы к отверстиям и проварить их, а затем к конструкции привариваем патрубки для подачи и вывода воды. Стыки завариваем с использованием кусочков металла и проверяем прочность теплогенератора.

После проверки прочности сварки закрываем пробкой патрубок для отвода воды, а в отверстие для подвода заливаем воду. Проверяем герметичность сварочных соединений на видимые протечки.

Изготовление корпуса тоже потребует усилий. Для этого из листов жаропрочной стали вырезаем восемь стенок – 2 передние, 2 задние и 4 боковые. Площадь каждой из них должна быть 850 х 300 мм. Все замеры производим метровой линейкой, отрезаем материал болгаркой. После чего вырезаем две пластины размером 450 х 450 мм: одну для днища, другую для верхней плиты котла.

Делаем два отверстия под дверки в передней стенке: первое — на уровне колосника для поджигания топлива и очистки камеры сгорания, а второе – немного выше по уровню для загрузки топлива. В работе используем дрель и болгарку. Из листа нарезаем рёбра жёсткости длиной 80 см.

Правила организации твердотопливного отопления

Основным отличием, которым обладает система отопления с твердотопливным котлом закрытого типа, является тип используемого топлива. В качестве энергоносителя применяют уголь, дрова, торф или топливные брикеты. Все они характеризуются большой энергоемкостью и как следствие – интенсивным выделением тепла.

Для того чтобы сделать отопление твердотопливным котлом своими руками понадобится ознакомиться с правилам его организации. Они напрямую зависят от выбранной схемы, системы разводки труб и применяемого теплоносителя.

Характерной особенностью является правильный монтаж отопления с твердотопливным котлом. Источник тепловой энергии и топливо должны находиться в разных помещениях, и кроме правил установки соблюдаются меры безопасности эксплуатации отопления.

К основным правилам проектирования и практической реализации схемы систем отопления на твердотопливных котлах и печах являются следующие:

- Использование негорючих материалов. При установке печи или котла пол, стены и потолок в области дымохода должны быть огнеупорными. Т.е. при возможном воздействии высоких температур эти материалы не должны самовозгораться или тлеть;

- Стабилизация работы. Главной опасностью при функционировании твердотопливного котла для водяного отопления является перегрев воды в теплообменнике. Для предотвращения этого в котле или печи предусматривают возможность регулирования подачи воздуха, необходимого для поддержания процесса горения дров. Это может быть система задвижек, подключенных к механическому температурному регулятору;

- Приточно-вытяжная вентиляция. Классическая схема монтажа отопления от твёрдотопливного котла предусматривает воздухообмен в помещении, где уставлено оборудования. При его работе в комнату будут неизбежно попадать продукты сгорания. Приточно-вытяжная вентиляция удалит их, тем самым предотвратив опасную для человека концентрацию СО2.

Устанавливать заводские или самодельные твердотопливные котлы отопления следует в отдельных котельных. Исключения составляют модели с небольшой мощностью, которые оборудованы варочной поверхностью. Но и в этом случае на кухне нужно обеспечить все меры безопасности.

Основные правила по обустройству котельных, в которых будут установлены двухконтурные твердотопливные котлы отопления, описаны в СНиП II-35-76. Перед монтажом оборудования нужно ознакомиться с этим документом.

Типы топок

Типы топок

Механической топкой называется слоевое топочное устройство с колосниковой решеткой, в котором необходимые операции обслуживания выполняются с помощью тех или иных механизмов. Как известно, таких операций три:

- питание слоя топливом;

- шурование слоя;

- удаление шлака.

Операция шурования для некоторых топлив не требуется или же ее удается избежать.

Топка может считаться в полной мере механической только при 100%-ной механизации всех операций обслуживания. Если какая-то доля ручного труда остается, то топку следует относить к категории полумеханических. Важно, чтобы средства механизации действовали автоматически и не требовали специального управления кочегаром на основе визуального наблюдения.

Есть типы топки шахтного типа с естественным движением слоя топлива под действием силы тяжести; они являются механизированными, но не могут называться механическими, так как лишены механизмов. В них можно сжигать лишь некоксующиеся и нешлакующиеся топлива с небольшим содержанием золы (древесину, древесную кору и кусковой торф). Такие типы топки в данной книге не рассматриваются.

К топкам не относятся внешние механизмы для подачи топлива в приемные топливные воронки (до питателей) и для удаления шлака из шлаковых бункеров (исключая те из них, которые представляют одно целое с топками).

В настоящее время в разных странах применяются следующие типы топок:

- топки с цепной решеткой;

- топки с переталкивающими решетками;

- топки с нижней подачей;

- топки с шурующей планкой;

- кольцевые топки;

- топки с вибрирующей решеткой;

- топки с забрасывателями.

Первые три названные группы топочных устройств вошли в практику давно, остальные стали распространяться за последние 20 лет. Применение разных типов топок неодинаково в отдельных зонах и странах мира, что обусловливается, с одной стороны, наличием тех или иных сортов топлив, а с другой стороны, своеобразием направления технической мысли и привычкой к определенной организации топочного процесса.

Типы топок с цепной решеткой распространены везде, где имеются высококачественные каменные угли. Типы топок с переталкивающими решетками получили большое развитие в довоенной Германии и некоторых соседних с ней странах, поскольку одним из основных топлив являлись относительно малозольные бурые угли. В США, располагающих умеренно спекающимися битуминозными углями, долгое время имели преимущественно применение топочные устройства с нижней подачей. Типы топок с забрасывателями, с шурующей планкой, кольцевые и с вибрирующей решеткой появились в связи с использованием ухудшенных сортов топлив, на которых другие топочные устройства не смогли работать.

Имеются новые предложения в части слоевого сжигания. Так, во Франции рекламируется тип топки с кипящим слоем; у нас находится в стадии опытно-промышленного освоения топочное устройство с обращенным слоем на решетке из охлаждаемых водой труб.

За границей механические топки весьма разнообразны в конструктивном отношении. Это, безусловно, объясняется не только стремлением обеспечить наилучшие условия сжигания топлива, но и патентными, а также конкурентными соображениями многочисленных фирм, изготовляющих топочное оборудование. Ряд конструкций топок является слишком сложным, что затрудняет их эксплуатацию и ремонт.

В наших условиях широкая номенклатура топочного оборудования не может быть полезной. С целью унификации котлов, а также удешевления изготовления топок важно отобрать для производства ограниченное число типов топок.

Исходя из тенденций развития нашего и зарубежного котлостроения, проявившихся за последние 20 лет, можно сформулировать следующие требования, которым должны удовлетворять механические топки в современных условиях.

- Обеспечение полной механизации и автоматизации сжигания топлива;

- Возможность выполнения рациональных компоновок с современными малогабаритными и блочными котлами (без подъема последних и без выполнения в котельной зольного этажа или подвала);

- Большая универсальность по топливу. В этом отношении допустимы типы топок только по таким назначениям:

- для всех каменных углей (включая сильно спекающиеся);

- для всех бурых углей (включая высоковлажные и многозольные);

- для антрацита;

- для кускового торфа;

- для сланца;

- для древесины, древесной коры и отходов сельскохозяйственного производства.

Простота устройства, малая металлоемкость, небольшая стоимость, высокая надежность в эксплуатации, долгий срок службы и несложность ремонта. Выполнение всех этих требований представляет весьма трудную задачу. Она может решаться как за счет усовершенствования существующих типов топок, так и за счет создания принципиально новых конструкций.

Как правильно выбрать схему подключения котла

Для того чтобы в доме было тепло, мало знать про то, какие есть схемы отопления с твердотопливным котлом. Мастера, которые не один год занимаются созданием систем отопления, дают следующие рекомендации:

- Создавая чертеж схемы отопления на твердотопливном котле, предварительно стоит ознакомиться с видами и принципами работы таких теплогенераторов. Это может быть нагреватель постоянного или длительного горения, пиролизный или пеллетный агрегат, буфер. У каждого из таких устройств есть свои критерии работы, которые для некоторых могут стать минусами, а для других плюсами.

- Чтобы получилась идеальная схема теплоснабжения, нужно суметь совместить функционирование котла с баком, так как этот элемент накапливает тепловую энергию. Это обосновано тем, что нагревающий воду элемент может менять свою температуру в диапазоне от 60 до 90 градусов. Постоянного показателя нет. Так как твердотопливные котлы являются инертными приборами, это выгодно их отличает от газовых, дизельных и электрических аналогов.

- Выбирая схему отопления нужно объективно оценивать риск перебоя с электроэнергией. Если в районе часто возникает отключение света, то система с водяным насосом, не только не окупит себя, но и быстро может выйти из строя. Поэтому тут лучше выбирать тип отопления с естественной циркуляцией.

- Выбирая обвязку, стоит заранее продумать предохранительные линии между котлом и баком. Их располагают в точках входных и выходных труб так, чтобы они были максимально близко к водонагревателю. Также для достижения максимального эффекта, нужно постараться, чтобы расстояние между котлом и расширительным баком было минимальным. Но тут уже нельзя монтировать предохранительные клапаны или краны.

- Если же была выбрана схема с насосом, то его устанавливают на возвратной трубе, максимально близко к теплогенератору. Таким образом, если даже и отключат свет и насос перестанет работать, то вода будет продолжать двигаться по контуру, то есть минимальное тепло сохранится. Устройство нужно монтировать по обводному пути. Только тогда будет возможность отключить его от сети (при необходимости), а сам обвод перекрыть посредством кранов.

- Есть такое понятие, как байпас. Это перемычки с кранами, которые размещают между линией подачи и обратной трубой. Такое обустройство способствует возврату «лишней» горячей воды, когда объем меняется посредством терморегулятора.

- В дымоходной трубе необходимо устанавливать клапан из нержавеющей стали. Так как в дыме есть влага, пусть и в небольших количествах, но именно она может спровоцировать разрушение внутренней части.

Обвязка – процесс, которому стоит уделить особое внимание. Поэтому проектируют и монтируют ее только в том случае, если есть полная уверенность в своих силах

Николай Авраменко, 51 год, г. Энергодар

Ознакомившись со статьей, я бы хотел внести свое примечание. Тут затрагивалась тема эксплуатационных характеристик твердотопливных котлов. Указывалось о том, что у них есть такая особенность, как высокая инерционность. Я бы хотел сказать, что данное явление не свойственно пеллетным котлам. Это обусловлено тем, что в таких устройствах есть горелка, которая получает древесные гранулы порционно. Поэтому, когда прекращается подача сырья, то и пламя сразу угасает. Хотя такие котлы стоят не так уж и дешево.

Антон Абрамов, 29 лет, г. Омск

В свое время я интересовался работой твердотопливных котлов, так как предлагали должность, связанную с этой сферой. Я бы хотел пару своих слов оставить о термостате и его регулирующей особенности. Нужно понимать, когда устанавливается определенная температура, например, в 85 градусов, хоть и прикрывается заслонка, но горение и тление то продолжается. Из-за этого вода еще нагревается на пару градусов, а уже потом установится точно. Поэтому не стоит термостат крутить туда-сюда, иначе, это может привести к поломке всей системы.

Никита Карпенко, 37 лет, г. Архангельск

Когда мы построили дом за городом, мы планировали там жить круглый год. Пришло время, что дело дошло до отопления, и я остановился на системе закрытого типа с естественной циркуляцией. Во-первых, мне было достаточно легко ее создать своими руками, во-вторых, мы были уже немного ограничены в деньгах. Особых проблем у меня в монтаже не возникло, но когда пришли первые холода, я понял, что тепла на дом явно не хватает. Так в школе я неплохо дружил с физикой, то понял, что тепло «теряется» на участках, где трубы остались открытыми. Взяв рулон минеральной ваты, я обвернул все трубы, которые проходят на открытых участках. Буквально уже к концу первого дня, наша семья почувствовала значительное потепление в комнатах. Поэтому о таких моментах нужно помнить.

Процесс топки котлов

Общие правила

Перед началом эксплуатации твердотопливных котлов необходимо:

- осмотреть топливники котлов, газоходы, дымовые трубы и при необходимости отремонтировать их;

- пришедшие в негодность отопительные приборы (топочные и поддувальные дверцы, задвижки, вьюшки, прочистные дверцы, решетки и др.) отремонтировать или заменить новыми;

- устранить все неплотности, имеющиеся в местах заделки дверец, задвижек;

- дымоходы очистить от сажи и золы;

- изучить инструкцию по правилам ухода за твердотопливными котлами и их топки.

Перед растопкой котла на твёрдом топливе необходимо прогреть трубу сжиганием сухих стружек или щепы и устранить дымление печи. Применение для растопки твердотопливных котлов керосина, бензина и других легковоспламеняющихся жидкостей строго воспрещается. Когда в котле сильная тяга, рекомендуется растопку зажигать при закрытой трубной задвижке и открывать ее после загорания растопки.

Не рекомендуется топить одновременно несколько твердотопливных котлов, расположенных в смежных комнатах и присоединенных к одному общему дымоходу. Это может привести к потере тяги в котлах, а также к их дымлению. Во время топки твердотопливного котла при слабой тяге в трубе все вытяжные отверстия в помещениях должны быть закрыты.

Для равномерного догорания топлива следует несгоревшие частицы топлива сгребать на колосниковую решетку. Запрещается топить твердотопливные котлы с открытой топочной дверцей, это ведет к большим потерям тепла и пережегу топлива. Во избежание угара людей вследствие преждевременного закрытия трубы в задвижке и во вьюшке обязательно должно быть сделано отверстие диаметром 15 мм (рисунок 1).

На рисунке – в засове задвижки просверлено отверстие диаметром 15 мм

Труба твердотопливного котла закрывается тогда, когда угли сгорят полностью и над ними исчезнет синий огонек.

При чистке топки несгоревшее топливо (уголь, брикеты и др.) выбирается из шлака и вторично используется для топки котла.

В твердотопливных котлах можно сжигать различные виды топлива – дрова, торф, уголь каменный и бурый, брикеты и различные топливные отходы. Для этого обязательно требуется соответствие оборудования топок видам фактически используемого топлива и полная их исправность.

Топка дровами

Дрова можно сжигать практически во всех твердотопливных котлах. Дрова для топки котлов должны быть наколоты и по возможности сухими – это основное условие для того, чтобы получить от твердотопливного котла требуемый тепловой эффект. Для ускорения высыхания сырых дров их следует предварительно расколоть.

При закладке дров в топливник необходимо, чтобы над дровами, до свода топливника, оставалось свободное пространство высотой не менее 200 мм.

Рекомендуется: поленья в топливнике укладывать плотно одно к другому; сразу закладывать не менее половины порции дров, а остальное количество забрасывать по мере прогорания за один – два приема в зависимости от количества топлива и емкости топливника.

Для равномерного сгорания дров их надо расшуровывать два – три раза за топку, делая это быстро, не охлаждая котла.

Топка торфом

Сжигание торфа возможно во всех твердотопливных котлах, в которых сжигаются дрова. Перед началом топки котла необходимо: очистить топливник от золы; закрыть поддувальную и открыть топочную дверцы; уложить на колосниковую решетку слой торфа и сверху него растопку из мелко наколотых дров по весу 0,3–0,5 кг; сверху растопки уложить торф толщиной до 200 мм; открыть задвижку примерно на 2 сечения газохода.

После этого зажечь растопку. Как только начнет загораться торф, поддувальную дверцу открыть, а топочную закрыть. Остальные порции торфа следует забрасывать в топливник по мере надобности, производя это быстро, и перед заброской очередной порции торфа предыдущий слой его необходимо разравнивать, сбивая золу для того, чтобы горение торфа шло равномерно.

Перед окончанием топки (при герметических дверцах) плотно закрыть (завинтить) топочную и поддувальную дверцы; при обыкновенных же дверцах следует почти полностью прикрыть поддувальную дверцу, а трубу закрыть задвижкой на 2 сечения газохода.

Топка углем

Сжигание углей допускается в отопительных котлах, приспособленных для работы на этом виде топлива.

Для сгорания углей в твердотопливном котле лучшим топливником является шахточка с вертикальными стенками, оборудованная колосниковой решеткой. Желательно, чтобы топливник имел большую высоту. В частности, для сжигания антрацитов эта высота от свода (перекрытия) топливника до уровня решетки должна быть до 50 см. В отопительно-варочных печах типа «шведки», для кухонных плит с чугунным плитным настилом, надо уменьшить высоту топочного пространства до возможного минимума, так как при большой высоте топливника чугунный настил будет прогреваться плохо. Нормальным расстоянием между топочной и поддувальной дверцами для антрацита считается расстояние 21 см, и как минимум 14 см. При переоборудовании топок под уголь этих расстояний небходимо придерживаться.

Топочные и поддувальные дверцы должны быть чугунные, герметичные. Колосниковая решетка для антрацита должна быть обязательно чугунной с развитыми ребрами, благодаря которым она хорошо охлаждается и не перегорает. Рекомендуется иметь следующие размеры печных приборов: топочные дверцы – 205 X 250 мм; поддувальные дверцы – 140 X 250 и 140 X 130 мм; решетки – 205 X 300 и 205 X 350 мм; колосники – длиной 275, 300 и 350 мм.

Топка твердотопливного котла, оборудованного под уголь, пригодна для сжигания в ней других видов топлива. Перед началом растопки котла на дровах необходимо: очистить топливник от золы, шлаков и несгоревшего угля; уложить растопку из щепы или мелко колотых дров по весу около 1,4–1,5 кг. Растопка раскладывается по колосниковой решетке и зажигается при слегка открытой трубной задвижке.

Когда растопка разгорится, трубная задвижка открывается полностью и забрасывается первая порция мелко наколотого угля ровным слоем 50–80 мм по всей решетке. После этого закрывают топочную дверцу и открывают поддувальную. Когда уголь разгорится, забрасывают первую порцию до толщины слоя 120–200 мм.

При последующих забрасываниях топлива надо выполнять следующие требования: забрасывать новые порции угля тогда, когда предыдущая достаточно хорошо разгорится; при каждом забрасывании угля, сопряженном с открыванием топочных дверец, следует предварительно прикрыть поддувальную дверцу; следить, чтобы топливо не прогорало до колосников и горело во всей массе ровным слоем.

Если в каменных углях имеется мелочь или пыль, то ее перед забрасыванием в топку следует смачивать водой. Жирные, сильно спекающиеся угли марок ПЖ и Ж, состоящие из мелочи, обычно смачивают обильно настолько, чтобы слиплись частицы угля, не допуская при этом избытка воды.

Угли паровично-спекающиеся марки ПС и слабоспекающиеся марки СС большей частью мелкие и требуют умеренного смачивания.

Тощие угли марки Т, состоящие обычно из мелочи и подготовляемые для забрасывания в топку, смачивают до влажного состояния всей массы. Длиннопламенные угли смачивают лишь настолько, чтобы уменьшить образование пыли.

Антрацит смачивания не требует; иногда, при большом содержании мелких частиц, его смачивают для уменьшения выделения пыли.

Во время топки топочную дверцу следует держать закрытой, открывая ее только на время забрасывания свежей порции топлива.

Во время топки шуровать уголь следует по возможности реже во избежание излишнего охлаждения топливника, большого провала угля через колосниковую решетку и смешивания его со шлаком. При многозольных бурых углях (подмосковный, челябинский, среднеазиатский и др.), наоборот, шуровку надо производить чаще, иначе куски угля «озолятся» и потухнут. Заброска этих углей должна производиться чаще и малыми порциями.

При догорании топлива следует прикрыть поддувальную дверцу, а при герметических дверцах ее можно закрыть.

Когда слой топлива достигнет 30–40 мм, следует поддувальную дверцу закрыть совсем, а трубу закрыть задвижкой на ? сечения газохода. Закрыть совсем дымовую трубу надо тогда, когда угли сгорят полностью.

Преждевременное закрытие трубы может привести к угару людей.

Для растопки антрацита рекомендуется применять мелко наколотые сухие дрова, а уголь должен быть наколот кусками величиной от 30 до 50 мм. Первая порция антрацита забрасывается на разгоревшуюся растопку ровным слоем толщиной 50–70 мм. Минут через 15–20, когда антрацит разгорится, забрасывают вторую порцию с таким расчетом, чтобы общая толщина слоя была доведена до 250 мм, а далее ведут топку так же, как и при каменном угле.

Топка брикетами

Угольные и торфяные брикеты являются хорошим топливом для твердотопливного котла.

Перед началом топки твердотопливного котла подготовляют ее топливник так же, как и для топки углем. Первая порция брикетов забрасывается в топку ровным слоем толщиной 100–120 мм. Когда брикеты разгорятся, забрасывают вторую порцию до толщины 150–180 мм.

При последующих забрасываниях брикетов в топку надо выполнять те же требования, что и при топке твердотопливного котла углями.

Во время топки шуровать каменноугольные брикеты не следует, а шуровку буроугольных и торфяных брикетов производить по возможности реже. При этом необходимо следить, чтобы брикетная пыль как при чистке топки, так и при заброске и шуровке ее не поступала в помещение.

Топку твердотопливного котла ведут до полного сжигания брикетов. При чистке топки несгоревшие брикеты выбираются из золы и вторично используются для топки печи.

Подключение аварийных систем

Элементы аварийных систем в схеме обвязки используются в целях:

- защиты от повышения максимального рабочего давления в системе;

- защиты от превышения максимально допустимой выходной температуры теплоносителя, перегрева котла и элементов системы отопления;

- предотвращения образования конденсата в котле вследствие большого перепада температур теплоносителя на входе и выходе устройства.

Предохранительный клапан

Защита котла и элементов системы при превышении рабочего давления теплонесущей жидкости обеспечивается предохранительным клапаном, устанавливаемом на подающей линии при выходе из котла. Такой клапан может входить в группу безопасности котла, которая встраивается в сам котел или подключается отдельно.

Как работает предохранительный клапан

К патрубку сброса давления клапана подсоединяется сливной шланг. При срабатывании клапана лишняя теплонесущая жидкость из системы через шланг сливается в канализацию.

Аварийный теплообменник

Авариный теплообменник нужен для защиты котла и элементов системы от перегрева.

Перегрев оборудования может произойти в двух случаях:

- при превышении вырабатываемой котлом мощности свыше необходимой для потребителей тепла;

- при прекращения работы циркуляционного насоса вследствие его поломки или отключения электричества.

Теплообменник состоит из охлаждающего модуля и термоклапана с выносным тепловым датчиком, настроенным на определенную температуру. Устанавливаться они могут внутри самого котла или отдельно на линии подачи теплоносителя в систему отопления.

Как работает теплообменник

При превышении допустимой температуры по сигналу теплового датчика срабатывает термоклапан.

Он подает холодную воду от магистрали водоснабжения в модуль охлаждения, в котором происходит отбор лишнего тепла от теплоносителя. Из модуля охлаждения отобравшая тепло вода поступает в канализацию.

Дополнительный контур

Защита котла от перегрева в системах с принудительной циркуляцией может быть также обеспечена с помощью дополнительного контура с естественной циркуляцией, к которому подключается накопительная емкость для ГВС.

Обвязка котла с дополнительным контуром

При нормальной работе системы давление, создаваемое циркуляционным насосом в основном контуре, запирает дополнительный контур при помощи обратного клапана, не давая циркулировать в нем теплонесущей жидкости.

При выключении по какой-либо причине насоса прекращается принудительная циркуляция теплоносителя в основном контуре и начинается естественная циркуляция в дополнительном контуре. За счет этого происходит охлаждение теплонесущей жидкости в системе до необходимой температуры.

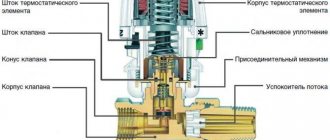

Термостатический смеситель

Поддерживание минимально необходимой температуры на входе в котел, чтобы предотвратить образование в нем конденсата, обеспечивается термостатическим смесителем.

Устройство устанавливается на обратном трубопроводе и подключается к подающей линии при помощи перемычки (байпаса).

Установка термостатического смесителя

При низкой температуре теплоносителя в обратной линии термосмеситель открывается и подмешивает в нее горячую жидкость. После достижения нужной температуры термосмеситель закрывается и перестает подавать через байпас в обратку горячий теплоноситель.

Эту схему можно использовать в системах с любым видом циркуляции.

Можно ли сделать твердотопливный котел своими руками из подручных средств?