Котлы для сжигания твердого топлива и горение в них

Большинство твердотопливных котлов могут работать на нескольких видах топлива — буром угле, антраците, коксе, дровах, топливных брикетах, торфе и т. д. (рис. 16). Калорийность разных видов топлива существенно отличается, поэтому мощность котла и время работы от одной загрузки на разных видах топлива будет различной.

Рис. 16. Различные виды твердого топлива для котлов

Покупатель, приобретая котел, часто думает, что мощность котла будет одинаковой, независимо от вида сжигаемого топлива. В действительности же падение мощности при сжигании менее калорийного топлива может достигать 25-30% (при соблюдении допустимой влажности топлива). При работе котла на топливе влажностью 30-40% потеря мощности будет еще больше.

Производители указывают, какое топливо необходимо использовать как основное, а какое топливо можно использовать как дополнительное. Желательно использовать основной вид топлива, на нем котел может работать продолжительное время без вреда для него.

Модельный ряд твердотопливных котлов представлен двумя видами котлов: изготовленными из чугуна или стали. Однозначного ответа, какой материал лучше подходит для твердотопливного котла (чугун или сталь), нет.

Производители специализируются как на чугунных, так и на стальных котлах. При выборе твердотопливного котла в первую очередь необходимо учитывать основные характеристики и задачи, с которыми должен справиться котел: мощность, вид топлива, объем камеры загрузки, длительность горения, экономичность и безопасность, а также цену. Понимание особенностей материала твердотопливного котла необходимы для правильной его эксплуатации и обслуживания.

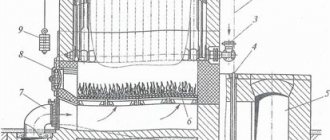

Чугунный котел представляет собой секционную конструкцию. Каждая секция может быть отделена друг от друга. Разборная конструкция удобнее при транспортировке, монтаже или обслуживании котла в случае его поломки или разгерметизации (рис. 17).

Рис. 17. Устройство и основные элементы чугунного котла

Чугун в процессе эксплуатации покрывается сухой ржавчиной, представляющей собой пленку оксида железа (это так называемая химическая коррозия). Как правило, сухая ржавчина не прогрессирует.

Влажной коррозии чугун подвергается значительно медленнее, чем сталь. Чугунные теплообменники можно реже чистить — их КПД, даже из-за появления нагара в процессе эксплуатации, снижается меньше.

Небольшим недостатком чугунного теплообменника является возможность термического удара: если в неостывший чугунный теплообменник попадет холодная вода, он может треснуть, поэтому следует избегать значительной разницы температур между подающей и обратной линиями. Тепловая инерционность чугунных котлов выше, они долго нагреваются, но с другой стороны, и медленнее остывают.

Стальной котел представляет собой цельный моноблок, который собирается и сваривается в заводских условиях.

Котлы, изготовленные из стали, в меньшей степени подвержены разрушению от резкой смены температуры. Сталь эластичнее чугуна и без проблем переносит разницу температур, даже если подпитка котла холодной водой осуществляется в обратную линию. Способность стали легко переносить изменение температуры позволяет твердотопливным котлам со стальным теплообменником более широко использовать автоматику котла. Стальные котлы реагируют быстрее чугунных котлов, они быстрее остывают и быстрее нагреваются.

Однако не стоит забывать, что при больших и частых перепадах температуры у стали возможно появление «усталостных зон» и, как следствие, трещин в местах, ослабленных сваркой. Если стальной котел проржавел или поврежден отложениями солей жесткости, то ремонт, скорее всего, будет просто невозможен — получить сварку заводского качества в домашних условиях практически нереально. Фактически прогоревший стальной котел придется выбрасывать, тогда как у чугунного котла поврежденную секцию мастер просто заменит.

Традиционные твердотопливные котлы (рис. 18) по своей конструкции напоминают обычную печь с окном для подачи топлива, топкой и дымоходом. Топливом для традиционного твердотопливного котла может послужить как уголь, так и дерево. Основным элементом традиционного твердотопливного котла является теплообменник, который обеспечивает передачу теплоносителю тепловой энергии.

Очевидным плюсом традиционного твердотопливного котла малой мощности, пригодного для индивидуального теплоснабжения, является отсутствие электронных плат, автоматики и всевозможных систем управления, которые в первую очередь выходят из строя. Единственное устройство автоматизации — регулятор температуры, работающий по механическому принципу, поэтому традиционный твердотопливный котел является не только достаточно универсальным, но и надежным, способным долгое время проработать без текущего ремонта.

Рис. 18. Традиционная конструкция твердотопливного котла

Пиролизные котлы производят тепловую энергию, сжигая твердое топливо. Пиролизный котел имеет более высокий КПД, а, следовательно, с меньшего объёма древесины можно получить больше тепловой энергии, чем при аналогичной работе традиционного котла.

Сгорание древесины проходит по трем фазам согласно принципу газообразованию при горении дров:

1 — сушка дров;

2 — дегазация (приблизительно 85 % веществ при сгорании дров превращаются в горючие газы, остальные остаются древесным углем);

3 — сгорание — при температуре свыше 600 °C горючие газы окисляются и воспламеняются и образуется горящий слой древесного угля. Приблизительно с 900 оС до 1000 оС происходит термическое разложение древесного угля и окисление углерода в нем.

Имеющийся в котле вентилятор направляет пламя вниз, делая весь процесс сгорания топлива управляемым. Кроме того, постоянная подача в зону горения кислорода гарантирует полное окисление горючих газов. Для этого, в дополнение к основному воздуху, подается предварительно подогретый вторичный воздух для постсгорания.

Котлы длительного горения (котел верхнего горения) — это разновидность твердотопливного котла, в котором подача воздуха и процесс горения ограничиваются верхней частью топливного слоя. Такая схема позволяет загружать в топку одновременно значительное количество топлива. Такие котлы характеризуются как котлы длительного горения и требуют более редкого обслуживания.

Пеллетный котел — это твердотопливный котел, который в качестве топлива использует древесные топливные гранулы. Древесные гранулы изготавливаются из древесных отходов: стружек, опилок и прочих остатков от деревообрабатывающей промышленности.

По своей сути пеллетный котел мало чем отличается от традиционного твердотопливного котла, в котором происходит сжигание древесины. Основное отличие заключается в том, что пеллетный котел кроме топочной камеры снабжен специальным бункером и автоматикой для подачи топлива (рис. 19- 20).

Рис. 19. Котел с бункером для топлива и автоматикой его подачи

Рис. 20. Котлы с бункером для топлива и автоматикой его подачи

Рис. 21. Котлы с бункером для топлива и автоматикой его подачи

Рис 22. Котел с бункером для топлива и автоматикой его подачи

Рис. 23. Схема котла и происходящих в нем процессов

Рис. 24. Устройство котельного агрегата для сжигания дров

Рис. 25. Устройство котла для сжигания дров

Рис. 26. Устройство котла для сжигания дров

Рис. 27. Устройство котла для сжигания твердого топлива

Рис 28. Устройство котлов для сжигания твердого топлива

Рис. 29. Устройство котлов для сжигания твердого топлива

Рис. 30. Устройство котлов для сжигания твердого топлива

Рис. 31. Устройство котлов для сжигания дров

Рис. 32. Устройство котла для сжигания дров

Рис. 33. Твердотопливный промышленный котел

Рис. 34. Котлы для работы на разных видах топлива (твердом, жидком, газе)

Рис. 35. Устройство котла для сжигания твердого топлива

Рис. 36. Устройство котла для сжигания дров (три вида котла)

Рис. 37. Устройство котлов длительного горения на дровах

Рис. 38. Устройство котла длительного горения на дровах (два вида)

Рис. 39. Устройство котла длительного горения на дровах (два вида)

Процесс горения топлива

Горение топлива – есть процесс химического соединения его горючих элементов с кислородом воздуха с выделением тепла и образованием пламени. Топливо с большим выходом летучих веществ и низкой температурой воспламенения загорается быстрее, поэтому для розжига в топке каменных углей и антрацитов применяют дрова или другие виды топлива с низкой температурой воспламенения. Дрова под действием факела огня (источника тепла) быстро загораются и продолжают гореть с выделением все новых и новых порций летучих веществ, которые, загораясь, повышают температуру в слое топлива и вызывают в свою, очередь выделение летучих веществ в заложенной порции угля или антрацита, продолжая процесс горения.

Процесс горения топлива в топке протекает следующим образом. Вначале топливо прогревается за счет тепла, получаемого непосредственно как от раскаленного нижнего слоя горящего топлива, так и от горячих дымовых газов, проходящих через слой свежего топлива; топливо, прогреваясь, подсушивается, т. е. из него испаряется влага. Затем начинается выделение летучих горючих веществ, которые воспламеняются и сгорают обычно над слоем. В слое остается нелетучий остаток, состоящий из кокса (углерода) и золы. Кокс сгорает в слое, а зола проваливается частично в зольник, откуда ее удаляют, частично же она плавится, превращаясь в шлак, который удаляется с решетки при частичной или полной чистке топки. Раскаленный, горящий слой топлива, а также его мелкие частицы в топке и летучие вещества, сгорая в топочной камере, отдают тепло поверхностям нагрева котла на твёрдом топливе. По мере выгорания топлива остающаяся зола закрывает частицы топлива от окисления его воздухом и скорость горения топлива уменьшается. Кусочки топлива при шуровании освобождаются от золы, вновь подвергаются воздействию кислорода воздуха и горение улучшается. Чем больше золы в топливе, тем чаще приходится его шуровать и чистить топку.

Для максимального использования тепла при сгорании топлива необходимы следующие условия:

- размеры топки должны соответствовать производительности твердотопливного котла и свойствам топлива;

- ровный слой топлива на колосниковой решетке и одинаковый его состав по крупности, обеспечивающий равномерное поступление воздуха по всей площади колосниковой решетки;

- поступление в топку требующегося количества воздуха;

- наличие высокой температуры в топке для предварительного прогрева топлива до температуры воспламенения, а также для сгорания горючих летучих веществ и мелких частиц несгоревшего угля, вынесенных газами и воздухом из слоя топлива;

- объем топочного пространства должен обеспечивать полное сгорание летучих веществ топлива и частиц его углерода до того, как топочные газы придут в соприкосновение с поверхностями нагрева.

Перейти к выбору котлов >>

В зависимости от характера протекания процесса горения различают пламенное и беспламенное горение топлива.

При пламенном горении топлива (дров, горючих сланцев, торфа, бурых углей, длиннопламенных и газовых углей) выделяется большее количество летучих веществ, горение протекает обычно в топочном пространстве, температура слоя для большинства углей не достигает величины, при которой плавятся минеральные примеси, и на колосниках остаются только зола и мусор. Сопротивление слоя золы невелико, и не создается особенных препятствий для прохода воздуха.

При беспламенном горении топливо горит обычно в слое на колосниках, давая лишь небольшие языки светлого прозрачного пламени (тощие угли и антрациты). Температура в слое сильно повышается, нагревая колосники и минеральные примеси, которые могут плавиться и образовывать шлаки. Слой шлаков и слой неспекающегося кокса создают большое сопротивление проходу воздуха. При недостаточном количестве поступающего в топку воздуха температура нижней части слоя возрастает, нагревая еще более колосники.

Для достижения необходимой производительности отопительного котла приходится иногда увеличивать площадь колосниковой решетки до максимально возможной величины (при сжигании бурых углей и сланцев, имеющих рыхлый шлак и сыпучую золу). Удлинение решеток можно производить лишь в том случае, если удаление шлака из топки производится через опрокидную или выдвижную часть колосникового полотна. Если удаление шлака производится через фронтовую загрузочную дверцу топки в помещение котельной, то удлинение решетки усложняет обслуживание и не приносит существенной пользы. Для облегчения обслуживания удлиненной решетки можно устанавливать дополнительные шуровочные дверцы на боковых стенках топки и удалять через них шлак с конца решетки при чистке топки. Увеличение площади колосниковой решетки можно также получить, увеличивая ее ширину.

Тяга в твердотопливных котлах создается дымовой трубой или дымососами. Тяга в дымовой трубе возникает потому, что нагретые топочные газы легче воздуха и поэтому давлением более тяжелого наружного воздуха они вытесняются в дымовую трубу. Чем выше температура дымовых газов и выше дымовая труба, тем сильнее тяга и тем с большей скоростью поступает воздух в топку котла. При непрогретой дымовой трубе тяга ухудшается, по мере ее прогревания тяга увеличивается.

При проходе через колосники и слой топлива воздух должен преодолеть значительное сопротивление. При наличии невысокой дымовой трубы или при толстом слое мелкого топлива тяга может оказаться недостаточной и воздуха в топку будет поступать недостаточное количество, в результате чего в ней будет происходить неполное сгорание топлива.

Тяга регулируется заслонкой (шибером) на дымоходе за котлом, управление которой выносится для удобного обслуживания на фронт котла. Слишком большое открытие дымовой заслонки (шибера) создает увеличенное разрежение в топке и вызывает усиленный приток холодного воздуха через неплотности топки, люков и т. п., чем вызывается увеличение расхода топлива. Недостаточное открытие заслонки уменьшает разрежение в топке и приводит к неполному горению топлива, дымлению и выбрасыванию пламени через топочную дверцу в помещение котельной. Неплотности топочной дверцы, обмуровки твердотопливного котла, дымовой трубы и т. п. ухудшают тягу из-за присосов воздуха.

Для преодоления воздухом большого сопротивления слоя топлива в топке применяют искусственное дутье с подачей вентилятором воздуха под колосниковую решетку (рисунок 1) или увеличивают тягу установкой дымососа (рисунок 2), который засасывает отходящие газы из топки и газоходов твердотопливного котла, направляя их в дымовую трубу.

Нормальный процесс горения достигается регулированием подачи воздуха в топку при помощи заслонок на дымоходе (шибере) и на воздухопроводе (дроссель-клапаном), при этом горение должно происходить при возможно меньшем разрежении в топке над слоем топлива. О полноте горения топлива можно судить по цвету пламени в топке и по цвету дыма, выходящего из трубы.

Признаком полного горения топлива является светло-желтое пламя в топке.

Признаком неполного горения топлива в топке являются:

- красноватое с темными полосами пламя, возникающее вследствие недостатка воздуха и слишком толстого слоя топлива или зашлакования колосников;

- синие языки пламени или черный дым из дымовой трубы, возникающие вследствие недостатка воздуха, вызванного чрезмерным зашлакованием колосников, слишком толстым слоем топлива при сильной форсировке топки котла, низкой температурой в топке;

- ярко-белое пламя, возникающее вследствие большого избытка воздуха при высокой форсировке топки твердотопливного котла;

- светлые пятна (прогары топлива), через которые прорывается много воздуха, охлаждающего топку, при этом мелкие кусочки (фракции) топлива уносятся воздухом из слоя топлива.

Каждому цвету пламени соответствует определенная температура в топке твердотопливного котла:

| Красный цвет | 525° |

| Темно-красный цвет | 700° |

| Вишневый цвет | 900° |

| Светло-вишневый цвет | 1000° |

| Светло-желтый (светло-соломенный) цвет | 1200° |

| Белый цвет | 1300° |

| Ярко-белый цвет | 1400° |

Для полного сгорания топлива необходимо правильно выбрать толщину его слоя, так как мелкие и крупные угли создают неодинаковые сопротивления проходу воздуха для нормального горения. Для мелкого топлива нужно держать слой на колосниковой решетке тоньше, чтобы воздух мог проходить в достаточном количестве через слой топлива. Для крупного топлива слой его нужно держать толще, чтобы лишний воздух не проходил через него, так как это приведет к понижению температуры.

Количество воздуха, потребное, для полного сгорания 1 кг топлива, называется теоретически необходимым количеством воздуха. Однако полного сгорания топлива достичь при этом нельзя, так как практически трудно добиться полного перемешивания воздуха с топливом, поэтому приходится давать больше воздуха для того, чтобы произошло полное сгорание.

Отношение действительного количества воздуха, поступающего в топку, к теоретически необходимому, называется коэффициентом избытка воздуха. Коэффициент избытка воздуха для различных топок и топлив колеблется в пределах от 1,3 до 1,6, т.е. в топку подают воздуха на 30 – 60 % больше потребного ей количества.

В топку необходимо подавать минимальное количество избыточного воздуха, так как излишний воздух охлаждает топку и вызывает перерасход топлива. Подачу воздуха в топку регулируют изменением тяги и дутья.

Котлы для сжигания жидкого топлива и горение в них

Котлы на жидком топливе конструктивно несколько отличаются от котлов, работающих на твердом топливе.

Для универсальных котлов, предназначенных для сжигания жидкого топлива, поставляют специальную горелку с автоматом безопасности, без которого работа котлов не допускается.

Комбинированные котлы для отопления дома могут использовать не один, а несколько видов топлива. За эту особенность их называют также универсальными. Их основное достоинство — возможность работы при перебоях с основным видом топлива.

В зависимости от комбинаций топлива различают несколько видов котлов, которые отличаются конструкцией и типом горелки.

Особенностью жидко-топливных отопительных котлов является использование мазута, дизельного топлива или керосина в качестве топлива. Основные химические элементы, входящие в состав любого жидкого топлива для котлов отопления, — это кислород, водород, углерод и сера. За счет наличия в составе мазута негорючих минеральных веществ и влаги при сгорании жидкого топлива образуется зола.

Зольность мазутов преимущественно обусловлена содержанием кислородсодержащих соединений, содержащих катионы металлов. Некоторая доля золы образуется из взвешенных частиц (преимущественно силикаты и диоксид кремния). При переходе к более вязким мазутам содержание взвешенных частиц и коллоидных частиц повышается. Зола является крайне нежелательным компонентом продуктов сгорания мазутов, так как, забивает форсунки, ускоряет коррозию оборудования и требует периодической остановки и чистки оборудования котельных установок. Наиболее опасны соединения ванадия (в золе они представлены пятиоксидом ванадия V2O5), резко снижающие стойкость большинства сталей к высокотемпературной коррозии.

Основными свойствами котельного мазута как жидкого топлива, определяющими его применение в котельных установках, являются: содержание серы, вязкость, температура застывания, зольность, низшая теплота сгорания, плотность.

Мазут — это смесь углеводородов (с молекулярной массой от 400 до 1000), нефтяных смол (с молекулярной массой 500-3000 и более), асфальтенов, карбенов, карбоидов и органических соединений, содержащих металлы (V, Ni, Fe, Mg, Na, Ca). Физико-химические свойства мазута зависят от химического состава исходной нефти и степени отгона дистиллятных фракций и характеризуются следующими данными : вязкость 8-80 мм2/с (при 100 °C), плотность 0,89-1 г/см3 (при 20 °C), температура застывания 10-40 °С, содержание серы 0,5-3,5 %, золы до 0,3 %, низшая теплота сгорания 39,4-40,7 МДж/моль.

По количеству серы мазуты делятся на малосернистые, сернистые и высокосернистые с содержанием серы до 0,5 %, 2 % и 3,5% соответственно. Содержание серы в мазутах зависит от исходной нефти, но значительно выше, чем в ней, так как сера концентрируется преимущественно в тяжелых остаточных продуктах. При переработке высокосернистых нефтей содержание серы в мазутах может доходить до 4,3%. Сера содержится в мазутах в активной и пассивной форме. Активная сера вызывает коррозию трубопроводов, подогревателей в резервуарах, теплообменников и хвостовых поверхностей нагрева при температурах металла их стенок ниже температуры точки росы.

В мазутах с нефтеперерабатывающих заводов, как правило, лишь следы воды. Обводнение мазута бывает при перевозках и особенно при подогреве открытым паром. При подогреве мазута открытым паром содержание влаги в мазуте резко возрастает, что не только вызывает потери пара и конденсата, но и снижает качество самого мазута. В результате снижается коэффициент полезного действия КПД котлоагрегатов и надежность работы котельной. При подогреве в открытых резервуарах вода, содержащаяся в мазуте, вызывает вспенивание.

Котельный мазут бывает маловязкий и высоковязкий с большим содержанием смолистых веществ и парафина. Вязкость мазута является важным эксплуатационным фактором, определяющим способность транспортировки, слива, перекачки и сжигания его. С повышением температуры вязкость мазута уменьшается, поэтому все операции с мазутом производят с подогревом.

В зависимости от вязкости котельный мазут бывает нескольких марок, различающихся температурой застывания, которая всегда выше 0 °С. Для наиболее вязких сортов мазута температура застывания — 25 °С и выше, поэтому необходим предварительный подогрев такого мазута: при перекачке до 60-70 °С, а при сжигании до 140 °С.

Температурой вспышки мазута называют такую температуру, при которой пары его образуют с окружающим воздухом смесь, воспламеняющуюся при поднесении к ней огня.

При разогреве мазутов в открытых (без давления) емкостях в целях пожарной безопасности температура подогрева должна быть примерно на 10 °С ниже температуры вспышки. В закрытых емкостях (змеевиках, трубах), находящихся под давлением, топливо можно подогревать мазут значительно выше температуры его вспышки.

В настоящее время на водотрубных котлах (ДЕ, ДКВР) и водогрейных агрегатах (КВ-ГМ) устанавливаются газо-мазутные горелки различных конструкций, удовлетворяющие требованиям экономичной и безопасной эксплуатации. Главным при этом является обеспечение примерно равного качества сжигания и длины факела на обоих видах топлива (природном газе и мазуте). Газо-мазутные горелки представляют собой комплекс из газовой горелки и мазутной форсунки и в зависимости от конструкции предназначены для раздельного или совместного сжигания газового и жидкого топлива. Для установки горелки во фронтовой стенке (обмуровке) котла выполняют амбразуру.

В децентрализованном теплоснабжении используют, как правило, дизельное топливо и легкие сорта мазута. Прежде всего, это обусловлено удобством их транспортировки и хранения, невысокой вязкостью, облегчающей задачу эффективного сжигания, а также низким содержанием серы и золы, что решает проблему загрязнения окружающей среды и сохранности оборудования.

Дизельные котлы — это котлы, работающие на дизельном топливе, при этом всегда есть возможность заменить дизельную горелку на газовую (благодаря этому данные котлы можно считать универсальными). Горелки к дизельным котлам подбираются исходя из мощности котла. Дизельные котлы — это оптимальное решение, когда газ еще не подведен, но планируется его подвод. В этом случае не потребуется покупать еще один котел и изменять систему отопления и горячего водоснабжения, а достаточно будет просто поменять горелку на газовую.

Рис. 40. Устройство котла для сжигания жидкого топлива

Рис. 41. Устройство котлов для сжигания жидкого топлива

Рис 42. Устройство котлов для сжигания жидкого топлива

Рис. 43. Устройство котла для сжигания жидкого топлива (два вида)

Рис. 44. Устройство котлов для сжигания жидкого топлива

Регулирование количества сжигаемого топлива

Время сжигания и количество сжигаемого топлива в топке регулируется количеством подаваемого в нее воздуха. Для твердого топлива, например, усиливая дутье воздуха под решетку и тягу, можно тем самым ввести больше воздуха в топку. Кислород воздуха, проходя по слою топлива и вступая в реакцию, распределяется на большое количество струек и увеличивает скорость горения. Забрасывая в топку больше топлива, получаем больше теплоты. Однако необходимую толщину слоя топлива следует держать в установленных пределах, чтобы избежать неполноты горения (увеличения механического и химического недожога топлива) или большого избытка воздуха. Тягу регулируют так, чтобы в топке (в верхней части загрузочной дверки) устанавливалось разрежение не более 20-30 Па (2-3 мм вод. ст.).

Горение газообразного топлива включает следующие стадии: смешивание газа с воздухом (образование горючей смеси), нагревание смеси до температуры воспламенения и собственно горение. Сгорание бывает полное и неполное. При полном сгорании топлива углерод, соединяясь с кислородом, образует диоксид углерода (углекислый газ) CO2 водород — водяные пары Н2О, а сера — диоксид серы (сернистый газ) SO2. При этом уходящие из топки газы в своем составе не будут иметь горючих элементов. При неправильном обслуживании топки появляется неполное сгорание топлива, когда химическая энергия топлива не преобразуется полностью в теплоту; а частично остается в уходящих газах и выбрасывается через дымовую трубу в атмосферу.

Оксид углерода, продукт неполного сгорания топлива, является одним из загрязнителей воздуха (потеря от химической неполноты сгорания). Дру¬гим загрязнителем атмосферы являются вынесенные вместе с газами мелкие частицы несгоревшего топлива (до 80 %) (потери от механической неполноты сгорания, а также унос золы и сажи). Причиной уноса несгоревшего топлива в отопительных котлах малой мощности является сжигание в них рядовых топлив, имеющих большое количество мелочи.

Котлы для сжигания газа и горение в них

Рис. 45. Устройство котлов для сжигания газообразного топлива

Рис. 46. Устройство котлов для сжигания газообразного топлива

Газообразное топливо

Газообразное топливо – это смесь различных газов: метана, этилена и других углеводородов, оксида углерода, диоксида углерода или углекислого газа, азота, водорода, сероводорода, кислорода и других газов, а также водяных паров.

Метан (CH4) – основная составляющая часть многих природных газов. Его содержание в природных газах достигает 93…98 %. При сгорании 1 м3 метана выделяется ~35 800 кДж теплоты.

В газообразных топливах также может содержаться небольшое количество этилена (С2H4). Сгорание 1 м3 этилена дает ~59 000 кДж теплоты.

В газообразном топливе кроме метана и этилена присутствуют также углеводородные соединения, например пропан (С3H8), бутан (С4H10) и др. При горении этих углеводородов выделяется больше теплоты, чем при сгорании этилена, но в горючих газах их количество незначительно.

Водород (H2) в 14,5 раза легче воздуха. При сгорании 1 м3 водорода выделяется ~10 800 кДж теплоты. Многие горючие газы, кроме коксового, содержат относительно небольшое количество водорода. В коксовом газе его содержание может достигать 50…60 %.

Оксид углерода (СО) – основная горючая составляющая доменного газа. При сгорании 1 м3этого газа образуется ~12 770 кДж теплоты. Этот газ не имеет ни цвета, ни запаха и очень ядовит.

Сероводород (H2S) – тяжелый газ с неприятным запахом, отличается высокой токсичностью. При наличии в газе сероводорода повышается коррозия металлических частей печи и газопровода. Вредное действие сероводорода усиливается наличием в газе кислорода и влаги. При сгорании 1 м3 сероводорода выделяется ~23 400 кДж теплоты.

Остальные газы: СО2, N2, О2 и пары воды – балластные составляющие, так как при повышении содержания этих газов в топливе снижается содержание его горючих составляющих. Их присутствие приводит к снижению температуры горения топлива. Содержание в газообразном топливе >0,5 % свободного кислорода считается опасным по условиям техники безопасности.