Твердотопливные котлы благодаря своей универсальности пользуются популярностью у владельцев частных домов. Эффективный и простой в эксплуатации шахтный котел не только позволяет быстро обогревать помещение, но и работает максимально долго от одной загрузки топлива. Такие установки будут отличаться своей конструкцией, размерами, мощностью и рядом других параметров.

Отопите свой частный дом пиролизным котлом

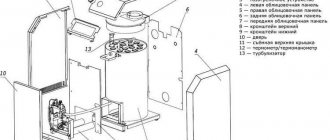

Описание оборудования

Шахтные котлы длительного горения — это эффективная техника, которая характеризуется максимально возможной продолжительностью горения топлива и уникальными особенностями конструкции. Наличие топливной камеры с увеличенными размерами избавляет от необходимости частой загрузки, а благодаря специальной конструкции поддувала обеспечивается медленное горение с выделением большого количества тепла.

Наибольшее распространение сегодня получили две конструкции шахтных котлов:

- Пиролизные.

- С обычным горением.

Обе этих схемы исполнения имеют две камеры, в одной из которых устроен теплообменник, а вторая используется для сжигания топлива. Котел шахтного типа с нижним горением отличается простотой конструкции и имеет топку высотой на весь агрегат, что позволяет существенно упростить загрузку. Топочное отделение напоминает по своему виду шахту, что послужило названием для отопительного оборудования данного типа.

В данном видео рассмотрим шахтный котел:

Камера теплообменника выполняется по классической жаротрубной технологии. Внутри этого отсека проложены многочисленные трубы, по которым циркулирует теплообменник, нагреваемый горячим воздухом, поступающим из топливника. Дымоход может выполняться как в виде вертикальной трубы, так и коаксиального типа, который выводится через ближайшую стену на улицу.

Шахтные котлы длительного нижнего горения на дровах получили видоизменённую конструкцию, что позволило обеспечить максимально длительное горение. Такой котёл дополнен следующими элементами:

- В дополнительных камерах, которые располагаются под теплообменником, происходит сжигание угарного газа, что позволяет обеспечить улучшение показателей КПД котла.

- В пиролизную камеру проведены трубы с многочисленными мелкими отверстиями, что позволяет подавать воздух, необходимый для сгорания угарного газа.

- Непосредственно над пиролизной камерой располагается задвижка, которая позволяет уменьшать и увеличивать интенсивность горения топлива.

Принцип действия такого пиролизного шахтного котла основывается на ограничении поступления в топочное отделение воздуха. Соответственно, дрова горят крайне медленно, что приводит к образованию большого количества угарного газа. Подобная конструкция позволяет обеспечить эффективность оборудования на уровне в 90%.

Шахтного вида

Отличаются немалой высотой (могут достигать полутора метров).

Дрова укладываются во всю высоту, поджигаются снизу, где происходит процесс горения, а факел пламени направляется в другой отдел, соединенный в нижней части с основным котлом.

Продукты сгорания, проходя дальше по теплообменнику, остывают и удаляются в трубу.

Данная конструкция котла позволяет использовать пиролизное горение. Для этого устанавливается заслонка, ограничивающая подачу воздуха, и связанная с датчиком тяги и температуры. А во второй камере при доступе воздуха происходит сгорание выделенных газов.

Котлы шахтного типа хорошо справляются с сырыми дровами и опилками. Можно сказать, что это идеальные вариант для сырых дров.

Порядок действий по сборке котла шахтного типа, по шагам

Для изготовления подходит сталь, толщиной не менее 4мм, желательно жаропрочная.

На основание устанавливаются элементы внутренней стороны топки и теплообменника, прихватываются в нескольких местах. Затем устанавливается задняя стенка и опоры для колосников. Тщательно проверяются диагонали, и только после этого окончательно провариваются детали. После этого монтируются трубы теплообменника.

Чертеж котла шахтного типа с замерами

Следующий шаг – сборка внешней стороны котла, являющейся и водяной рубашкой, и облицовкой. По кругу через шпильки-проставки, чтобы не раздуло и не повело волнами, приваривается внешняя сторона.

Дымовая труба выводится через заднюю стенку для того чтобы сверху можно было установить дверцу для чистки второй камеры. В целом получается три дверцы:

- Зольника, для чистки золы шлака и обеспечения доступа воздуха.

- Топочная, для загрузки дров и опилок (удобнее сверху).

- Для чистки второй камеры и замены кирпича (сверху).

Вторичную камеру иногда выкладывают кирпичом, он раскаляется и помогает дожигать газы, поступающие из топки.

Важно также учесть:

- Неправильное проектирование приведет к тому, что агрегат будет дымить в момент подбрасывания дров.

- Данная конструкция больше подходит для установки в котельной, отделенной от жилого помещения.

- Так как дрова по мере сгорания должны опускаться под собственным весом – их важно правильно укладывать. Иначе горение останавливается.

- Если планируется использовать опилки, то их нужно загружать поверх разгоревшихся дров (и желательно, чтобы опилки были просушены). А вот уголь для этой модели – экстрим.

- Во всех швах и стыках, металл накладывается с припуском в 5 мм. Это позволяет более качественно проварить деталь с двух сторон.

- В конце работ по всем швам можно пройтись сварочным герметиком.

Если установить слишком мощный шахтный котёл, то придется ограничивать силу горения, перекрывая подачу воздуха, а это приведет к образованию большого количества конденсата, который затрудняет чистку внутренних поверхностей и уменьшает срок службы железа.

Преимущества и недостатки

Благодаря отличным эксплуатационным характеристикам и простоте использования шахтные котлы пользуются популярностью у отечественных владельцев частных домов. К основным преимуществам таких агрегатов можно отнести следующее:

- Простота конструкции.

- Длительная работа на одной загрузке топлива.

- Отличная эффективность.

- Возможность загрузки различного твердого топлива.

- Полная безопасность эксплуатации.

- Легкость обслуживания.

- Доступная стоимость.

- Возможность выбора агрегатов с различной мощностью.

К недостаткам можно отнести громоздкую конструкцию с увеличенной топочной камерой, что приводит к необходимости устанавливать такое оборудование в отдельной котельной, куда подводятся трубы и полноразмерный дымоход.

Правильно подобрав конструкцию, мощность и размеры топливного отделения, можно не только эффективно обогревать дом, но и существенно упростить обслуживание котла, который будет отличаться надежностью и беспроблемностью эксплуатации техники.

Мощность отопительного котла — теория и реальные факты

Нагревательный аппарат, работающий на угле, дровах или на другом органическом топливе выполняет определенную работу, связанную с подогревом теплоносителя. Величина работы котельного оборудования определяется объемом тепловой нагрузки, которую способен выдержать твердотопливный котел при сгорании определенного количества топлива. Соотношение расходуемого количества топлива, объем выделяемой тепловой энергии на оптимальных режимах работы оборудования и является мощностью котла.

Некорректно подобранный по мощности отопительный агрегат, не сможет обеспечить необходимую температуру котловой воды в отопительном контуре. Маломощные твердотопливные устройства не позволят автономной системе полностью реализовать ваши потребности в плане обогрева жилья и обеспечении работы ГВС. Возникнет необходимость увеличивать мощность автономного устройства. Мощный аппарат наоборот, создаст проблемы во время эксплуатации. Придется вносить конструктивные изменения в существующий отопительный комплекс для снижения тепловой нагрузки твердотопливного нагревательного устройства. Зачем зря жечь драгоценное топливо, если нет необходимости в таком количестве тепла.

Для справки: превышение мощности котла технологических параметров системы отопления, приводит к тому, что теплоноситель в контуре будет расходиться импульсивно. Частые включения и выключения нагревательного агрегата приводит к перерасходу топлива, снижению эксплуатационных возможностей отопительного оборудования в целом.

С теоретической точки зрения рассчитать оптимальный режим работы котельного оборудования не представляет сложности. Ориентировочно принято считать, что 10 кВт достаточно для отопления жилой площади в 10 м2. Данный показатель берется с учетом высокой теплоэффективности здания и стандартных конструктивных особенностей строения (высота потолка, площадь остекления).

В теории расчет делается на основе следующих параметров:

- площадь отапливаемого помещения;

- удельная мощность отопительного оборудования для обогрева 10 кв. м, с учетом климатических условий вашего региона.

В таблице показаны средние параметры котельного оборудования, применяемого потребителями в Московской области:

| Площадь жилого дома, других помещений, м2 | Рекомендуемая мощность агрегата, кВт |

| 60 — 200 | до 25 |

| 200 — 300 | 25 — 35 |

| 300 — 600 | 35 — 60 |

| 600 — 1200 | 60 — 100 |

Параметры тепловой нагрузки выглядят оптимальными на бумаге, в теории, чего явно недостаточно применительно к местным условиям. Подобранный агрегат в реальности должен иметь избыточные возможности. В реальности надо ориентироваться на оборудование, способное работать с небольшим запасом мощности.

На заметку: Избыточная мощность твердотопливного котла позволит быстро выйти на оптимальный режим работы всю систему отопления в доме. Дополнительный ресурс должен превышать расчетные данные на 20-30%.

Реальные показатели нагрузки твердотопливных агрегатов зависят от совокупности самых разных факторов. Климатические условия региона, в котором вы проживаете, могут вносить коррективы при выборе нагревательного котла. Для средней полосы принято считать оптимальными следующие параметры мощности котельного оборудования:

- однокомнатная городская квартира – котел с выходной нагрузкой 4,16- 5 кВт;

- для двухкомнатной квартиры – оборудование номиналом в 5,85-6 кВт;

- трехкомнатной квартире будет достаточно иметь агрегат 8,71-10 кВт;

- четырехкомнатная квартира, жилой частный дом потребуют для отопления установки котла параметрами в 12-24 кВт.

Важно! Если речь идет о монтаже котельного оборудования на твердом топливе в частных домах и в загородных жилых постройках, необходимо ориентироваться на аппараты больших технологических возможностей. Для обогрева и обеспечения ГВС жилого дома площадью 150 м2 и более, потребуется ставить твердотопливный котел 24 кВт и более. Все зависит от интенсивности работы отопительной системы и объема бытовых потребностей в горячей воде.

Выбирать отопительную технику необходимо всегда индивидуально, опираясь на расчетные данные и собственные потребности.

Изготовление шахтного пиролизного котла

Наибольшей популярностью сегодня пользуются усовершенствованные конструкции пиролизных котлов, которые обладают высоким КПД, позволяют экономить топливо, могут работать от одной загрузки 24 часа и более, обеспечивая качественный нагрев помещения. Благодаря простоте конструкции такой установки, ее можно изготовить самостоятельно, даже при наличии минимального опыта работы со сваркой.

Необходимые инструменты и материалы

При наличии на руках схемы изготовления шахтного пиролизного котла, выполнить его не составит сложности. Для такой работы не потребуется использование какого-либо сложного профессионального оборудования, можно обойтись следующими инструментами и материалами:

- Газовый резак.

- Сварочный аппарат.

- Различные столярные инструменты.

- Листовая сталь толщиной в 5 и 2 миллиметра.

- Трубы различного диаметра.

- Высокотемпературный шамотный кирпич.

- Уголки 4 на 4 сантиметра.

- Двойная зольная дверка с асбестовой прокладкой и задвижкой для регулировки подачи воздуха.

- Три задвижки, которые необходимы для дымохода и перегородок между камерами.

- Дверки для обслуживания теплообменной камеры.

- Лист оцинкованной стали.

- Базальтовая вата.

Обязательным условием выполнения качественного шахтного твердотопливного котла станет наличие на руках соответствующей схемы изготовления такого оборудования. Составить чертёж можно самостоятельно, но проще подыскать его в открытых источниках в интернете. В последующем вся работа, в частности раскрой металла, выполняется на основании имеющихся чертежей и документации.

При выборе конкретного чертежа изготовления котла следует обратить внимание на объем топочного отделения. Чем оно больше, тем дольше шахтный котел нижнего горения будет работать от одной заправки. Можно изготовить такое оборудование, размер топочного отделения которого позволит котлу нагревать помещение двое-трое суток, что существенно упрощает обслуживание техники и проживание в частном доме.

Выполнение основной части

Под основной частью котла принято понимать самодельный корпус, который разделяется на несколько камер. Между ними выполняются перегородки и задвижки, которые позволяют регулировать объем поступления воздуха в камеру сгорания. Корпус изготавливают следующим образом:

- Изучают чертёж и определяются с размерами и способом раскроя листового металла.

- На листе металла с помощью футеровки выполняют схему раскроя и разрезают листовую сталь автогенной сваркой или плазменным резаком.

- Боковые части корпуса свариваются двойным швом.

- В перегородке между теплообменной и топливной камерой делают два отверстия, одно из которых располагается сверху, а второе — на уровне колосника.

- Заготовку топочной камеры устанавливают в корпус и прихватывают сваркой. К верхнему отверстию перегородки крепят задвижку и приваривают основание.

Создайте теплую атмосферу в своем доме с пиролизными котлами

- Изготавливают колосник, для чего в листовой стали при помощи футеровки вырезают неширокие продольные отверстия. Можно использовать покупной чугунный или стальной колосник, что несколько упростит изготовление котла своими руками.

- Колосник приваривается или устанавливается на уголках.

- В боковых стенках вырезают необходимые отверстия, которые потребуются для дверок камеры сгорания и зольника.

- Внутри тепловой камеры приваривают два ряда профильной трубы или уголков. В последующем на них будут крепиться элементы водяной рубашки, располагать которую внутри пиролизной камеры не рекомендуется, так как это может нарушить процесс дожигания газов.

- В корпус устанавливают и приваривают теплообменник, внутри которого располагается водяная рубашка. Ее изготавливают из труб диаметром 2,5 сантиметра.

- На уровне колосника приваривают перегородку, служащую дном камеры дожига топлива.

- В донной части вырезают отверстие, которое потребуется для трубы подачи воздуха.

- Для подачи воздуха в пиролизную камеру используют трубу с диаметром в 5 сантиметров, в которой высверливают большое количество маленьких отверстий. На конце трубы приваривают глухую заслонку.

- Стены камеры сгорания обкладывают шамотным кирпичом. При необходимости его подрезают, после чего, используя высокотемпературный раствор, выполняют кладку.

- Дополнительно кирпичная кладка может быть утеплена базальтовой ватой, что улучшает показатели теплоэффективности оборудования.

На этом изготовление основной части завершено. Останется выполнить теплообменник, внутри которого будет циркулировать жидкость, нагреваемая раскаленными газами и в последующем отдающая тепло через установленные в доме радиаторы.

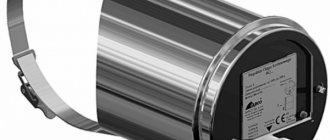

Сборка теплообменника

Теплообменник или, как его еще по-другому называют, водяная рубашка, включает несколько рядов горизонтальных труб. Приобрести уже готовые варианты можно в специализированных магазинах, которые занимаются продажей запчастей для отопительного оборудования. При необходимости можно своими руками изготовить качественный и долговечный теплообменник или использовать старый. Выполняется такая работа следующим образом:

- В соответствии с имеющейся на руках схемой сваривают прямоугольную или квадратную обечайку. Ширина и глубина ее должна быть приблизительно на 6 сантиметров меньше размеров теплообменной камеры.

- В обечайке вырезают два отверстия, совпадающие с расположением задвижки в перегородке котла и с отверстием для очистки пиролизной камеры.

- С противоположных сторон обечайки высверливают отверстия для трубы диаметром 2,5 сантиметра. Для такой работы используют дрель с алмазной коронкой или специальное сверло по металлу. Отверстия располагаются в шахматном порядке, что обеспечивает максимальную эффективность нагрева.

- Трубы разрезаются, после чего их вставляют в имеющиеся просеки в корпусе котла и приваривают двойным швом.

При наличии на руках качественной схемы с подробными размерами каждого элемента шахтного котла, изготовить его можно даже при наличии простейшего оборудования и минимального опыта работы со сварочным аппаратом. Необходимо лишь использовать качественную сверхпрочную сталь, что позволит обеспечить максимально возможную долговечность.

Шахтный котел длительного горения отличается эффективностью, топливной экономичностью и простотой в эксплуатации. Отопительное оборудование данного типа сегодня широко используется при организации автономного отопления на базе твердотопливных котлов. Такие агрегаты отличаются простотой конструкции, что при наличии на руках качественной схемы изготовления оборудования позволяет выполнить его самостоятельно, существенно сокращая расходы домовладельца на обустройство инженерных коммуникаций в частном доме.

Источник: kaminguru.com

Как сделать кирпичный твердотопливный котел своими руками

Такой твердотопливный котёл своими руками может изготовить даже новичок. Для этого понадобится болгарка и навыки работы с ней, а также умение проводить сварочные и печные работы (кладку кирпича). Хотя можно подготовить все элементы теплообменника котла, подогнать, а сами сварочные работы поручить опытному сварщику. Так как в твердотопливном котле будет циркулировать вода сварочные швы должны быть качественными.

Существует множество конструкций твердотопливных котлов и теплообменников к ним, которые можно изготовить своими руками. Каждая конструкция имеет свои преимущества и недостатки. В данной статье мы рассмотрим изготовление разных теплообменников для твердотопливных котлов из кирпича. От полностью металлических их отличает то, что из металла изготавливается только теплообменник (регистр, змеевик), а сам корпус — из кирпича.

Вам будут предложены несколько конструкций, в том числе первый теплообменник, который я изготовил своими руками, когда пришлось менять твердотопливный котёл заводского изготовления. На протяжении уже пяти сезонов отопления он доказал свою эффективность, в крайнем случае, работает не хуже твердотопливного котла заводского изготовления, который был до него. Кроме того, такая конструкция котла позволяет топить поленьями как короткими так и достаточно большой длинны — до 70 см

Такой котёл целесообразно установить в сельском доме или на даче, потому что эта конструкция предусматривает установку плиты для приготовления пищи или кормов для животных. Если же нет необходимости в установке плиты можно над теплообменником соорудить свод из кирпича или установить «глухую» плиту и заложить её кирпичом. Кирпич будет выполнять роль аккумулятора тепла и ещё некоторое время будет отдавать его в систему, когда топливо в котле уже сгорит.

Можно такой теплообменник устанавливать и в отопительных печах для повышения их КПД и подключения их к водяному отоплению дома. Существуют горизонтальные и вертикальные разновидности таких котлов и соответственно, теплообменников к ним, которые мы и рассмотрим ниже.

Горизонтальный твердотопливный котел своими руками (теплообменник)- вариант 1

Основой конструкции предлагаемого твердотопливного котла является прямоугольный теплообменник (регистр) из труб прямоугольного профиля 60х40 мм и круглых, диаметром 40 и 50 мм с толщиной стенки 3-5 мм. Трубы прямоугольного профиля используются для облегчения стыка труб, так как круглые трубы стыковать намного сложнее.

Теплообменник монтируется в корпус (топливник) из кирпича, лучше огнеупорного или тугоплавкого.

Изготовление такого теплообменника своими руками начинаем с заготовки отрезков необходимой длинны их труб прямоугольного и круглого профиля.

Рис.1 Горизонтальный теплообменник (вариант 1): 1 — трубы 60х40х4 мм; 2 — трубы 50х5(4-3) мм; 3 — трубы 40х4(3) мм; 4 — труба выхода нагретой воды 50х5(4) мм; 5 — труба входа холодной воды (обратки) 50х5(4) мм; Размеры: а — 360 мм; б — 400 мм; в — 300 мм; г — 800 мм.

В отрезках труб, которые будут служить вертикальными стойками вырезаем круглые отверстия под трубы. В передних (от топочной дверки) стойках вырезаем с помощью газового резака или обычного сварочного по 4 отверстия под трубы диаметром 50 мм, а в задних стойках – по 4 отверстия 50 мм (в грани шириной 60мм) и по 4 отверстия по 40 мм (в грани, шириной 40 мм). Кроме этого вырезаем отверстия 50 мм под трубы для подвода холодной (обратки) в нижней передней части котла и отвода горячей воды из верхней части котла в сеть отопления дома. Работу эту необходимо выполнить аккуратно, чтобы отверстия получились по возможности ровными. Все наплывы, образовавшиеся при резке, необходимо удалить с помощью болгарки.

После того, как отверстия будут готовы, свариваем переднюю и заднюю части котла. Для этого стойки и трубы необходимо выставить перпендикулярно на ровной поверхности. Когда эта работа будет закончена, привариваем боковые трубы, следя за перпендикулярностью граней. Работу эту лучше всего, проделывать вдвоём: один удерживает трубы в необходимом положении, а другой выполняет сварочные работы.

После того, когда боковые трубы будут на месте, привариваем отрезки труб для подвода и отвода воды и завариваем торцы труб прямоугольного профиля, которые остались не закрытыми, с помощью вырезанных заранее кусочков металла 60х40 мм.

После окончания сварочных работ, прежде чем монтировать теплообменник, необходимо проверить его на герметичность. Для этого можно закрыть нижнее отверстие для воды любым способом, а через верхнее залить в котёл воду, предварительно установив конструкцию вертикально. Если протечек не будет, теплообменник можно монтировать.

Самодельный теплообменник из листовой стали и труб — вариант 2

При наличии листового металла, толщиной 3-5 мм можно изготовить теплообменник для твердотопливного котла или печного водяного отопления следующей конструкции:

Рис.2 Теплообменник из листовой стали и труб (вариант 2): 1 — труба обратки диам. 50 мм; 2 — профильная труба 60х40 мм; 3 — выходящая труба 50 мм; 4 — труба 60х40 мм; 5 — трубы диаметром 32-40 мм; 6 — боковины из листовой стали толщиной 3-5 мм; 7 — перемычка из трубы 60х40 мм.

Размеры теплообменника могут быть изменены, в зависимости от необходимой мощности котла.

Монтаж теплообменника и кладка корпуса твердотопливного котла своими руками (варианты 1 и 2)

Готовый теплообменник (вариант 1 или 2) монтируется в корпус из кирпича, кладка которого выполняется, по тем же правилам, что и кладка печей или кухонных плит. Размеры кирпичного корпуса рассчитываются так, чтобы обеспечить зазор между кирпичом и теплообменником не менее 1 см.

Размеры теплообменника и всего котла могут изменяться, в зависимости от площади дома, которую необходимо отапливать. Здесь приведены размеры котла для дома площадью 90-100 м2 в системе отопления которого 6 стандартных (7 секций) чугунных радиаторов, двухтрубная разводка выполнена с уклонами стальными трубами диаметром от 50 до 25 мм (наружный диаметр). Схема обвязки котла выбирается в зависимости от сложности системы, количества контуров и используемого дополнительного оборудования.

Кладка стенок котла выполняется на бетонном фундамента, который сооружается по размеру котла. При кладке этого твердотопливного котла сам теплообменник необходимо выставить так чтобы он был установлен не горизонтально а с подъёмом к точке выхода горячей воды. С помощью уровня выставляем котёл так, чтобы все точки верхней части теплообменника были ниже точки выхода воды – разница между самой нижней точкой (передний правый верхний угол) и верхней точкой выхода воды должна быть не менее 1 см. Это делается для предотвращения создания воздушной пробки в котле при заполнении системы водой и улучшения циркуляции.

Кладка кирпича ведётся по всем правилам, с соблюдением перевязки швов. Кирпичная стенка такого котла должна быть на 2-3 см выше труб теплообменника. Верхняя часть такого котла закрывается стандартной чугунной плитой, которая устанавливается так, чтобы её при необходимости легко можно было снять, для того чтобы периодически очищать котёл от сажи, для предотвращения снижения его КПД.

Дымовую трубу можно выложить из того же кирпича или установить металлическую. Дымовая труба такого твердотопливного котла выводится в уже имеющийся дымовой канал или сооружается отдельно.

Вертикальный самодельный твердотопливный котел из кирпича своими руками

В отличие от двух предыдущих теплообменников горизонтального типа, этот вариант предусматривает размещение теплообменника больше в вертикальной плоскости. Такой котел на твердом топливе более целесообразно сооружать, если он будет использоваться только для отопления, или же на него можно установить плиту с одной конфоркой. В первом случае дымовая труба может сооружаться прямо на котле или же сбоку (рядом), во втором случае — только сбоку, так как сверху будет установлена плита.

Теплообменник такого котла можно изготовить из листовой стали, толщиной 3-5 мм. Чем больше толщина металла, тем дольше котел будет нагреваться и остывать, а также служить.

Рис. 3 Теплообменник для вертикального самодельного котла: 1 — корпус из металла толщиной 3-5 мм; трубы диаметром 40-50 мм; 3 — входящая труба (обратка); 4 — выходящая труба (с нагретой водой); 5 — место расположения колосниковой решётки.

Как можно повысить эффективность

Чтобы улучшить циркуляцию воды и повысить эффективность её нагревания в таком твердотопливном котле, изготавливаемом своими руками, ввод «обратки» можно осуществить в передней части котла, приварив для этого внизу к обеим боковым полкам трубу квадратного 50х50 мм или прямоугольного профиля 40х60 мм. Труба приваривается снизу к полкам, так чтобы её верх был на уровне пода (колосниковой решетки) котла, так как это выполнено в горизонтальных котлах (рис.1,2).

Чтобы повысить теплоотдачу такого самодельного котла боковые полки можно выполнить из труб. При этом внизу и вверху к задней полке горизонтально привариваются отрезки трубы 60х40 мм, а между ними вертикально устанавливаются и привариваются трубы диаметром 32-40 мм. Под вертикальные трубы предварительно вырезаются отверстия. Такая конструкция котла немного сложнее, но повышает эффективность его работы.

Рис.4 Теплообменник для вертикального твердотопливного котла из труб

Установка теплообменника (регистра) и кладка топливника

Теплообменник такого котла устанавливается по уровню на прочный бетонный фундамент, на котором предварительно выкладывается из кирпича (обыкновенного глиняного или огнеупорного) по размеру котла поддувальная камера и над ней устанавливается колосниковая решетка.

После установки теплообменника, вокруг него осуществляется кладка стенок топливника из огнеупорного (лучше всего) или качественного глиняного кирпича — в 1/2 кирпича.

Во время кладки монтируются две дверки (на фото внизу):

- нижняя — на уровне колосниковой решетки, для очистки от золы и отходов, а также для поджигания топлива снизу;

- верхняя — для загрузки дров или угля и чистки верхней части топливника.

Можно для поджигания топлива и чистки поддувала установить две разные дверки, как на рис.5.

Топливо в такой котел можно укладывать как горизонтально (короткие поленья), так и вертикально. По сравнению с горизонтальными такой твердотопливный котел позволяет увеличить время горения топлива и уменьшить потери тепла с верхней поверхности.

Рис.5 Вертикальный твердотопливный котел своими руками — внешний вид: 1 — кирпичная кладка; 2 — дымовая труба; 3 — верхняя топочная дверка для загрузки топлива; 4 — нижняя топочная дверка — для поджигания топлива; 5 — поддувальная дверка (вместо двух дверок 4 и 5 можно установить одну); 6 — выходящая труба; 7 — обратка.

Особенности сооружения дымовой трубы

Дымовая труба твердотопливного котла должна иметь высоту не менее 5 м от уровня колосниковой решетки. Труба может сооружаться или устанавливаться непосредственно на котле, как насадная или же быть приставной, сооруженной на фундаменте рядом с котлом.

На рис.5 изображен котел с верхней дымовой трубой без плиты для приготовления пищи. Если же есть необходимость её установить, то фундамент устраивается с расчетом кладки дымовой трубы сбоку.

Кладку трубы необходимо вести одновременно с кладкой стенок котла, толщиной в 1/2 кирпича или же можно установить металлическую, керамическую или асбоцементную дымовую трубу.

Котел шахтного типа из кирпича

Также из кирпича можно соорудить котел так называемого шахтного типа. Его конструкция отличается тем, что топливо загружается через люк в высокую загрузочную камеру (шахту — отсюда и название котла). Оно поджигается снизу, через нижнюю дверку, а горячие продукты сгорания выходят через другую камеру, в которой расположен теплообменник. Чаще всего для таких котлов используют прямоугольные теплообменники из листового металла с врезаными в них 2-3 рядами вертикальных труб, через которые проходит пламя и горячие дымовые газы, нагревая таким образом теплоноситель (как на видео внизу). Длительность горения такого котла можно регулировать высотой шахты (загрузочной камеры) и регулировкой подачи воздуха.

Рис. 6 Котел шахтного типа из кирпича.

Определение с параметрами проекта

Точного определения данному понятию нет. Соответствующее оборудование появилось, как ответ на требования потребителей повысить уровень комфорта в процессе эксплуатации, увеличить выработку тепла в расчете на единицу использованных энергетических ресурсов.

Основным недостатком классических котлов является необходимость регулярного добавления топлива в топку. Сложности создают также следующие факторы:

Разные конструкции

Для решения отмеченных выше задач используют различные решения. Чтобы не закладывать часто новые порции топлива увеличивают размеры топки. Сделать процесс горения равномерным помогает размещение сверху прижимного устройства, дозированная подача воздуха.

Создать чертежи твердотопливных котлов длительного горения своими руками будет проще после подробного изучения стандартной конструкции:

Недостатком данной конструкции является невозможность произвольной закладки дров в топку. Существенное преимущество – повышенная до 24 часов и более длительность одного рабочего цикла.

В следующей конструкции топливо можно подкладывать по мере необходимости. Здесь использована технология пиролиза. Она характерна дозированной подачей кислорода и низкой интенсивностью горения. Тлеющие дрова выделяют горючий газ. Он сгорает в дополнительной камере.

Эта установка полноценно использует топливо. В продуктах сгорания содержится минимальное количество сажи. Сложной является оптимальная регулировка рабочих процессов.

Газовые и дизельные агрегаты лишены упомянутых недостатков по причине простоты дозирования соответствующих видов топлива. Подобный результат можно получить, если использовать специальным образом спрессованные гранулы из отходов деревообработки, шелухи семечек, иного горючего сырья.

В данном варианте гранулы (пеллеты) засыпают в бункер, откуда они подаются шнековым механизмом в топку. Понятно, что такая конструкция позволяет при необходимости быстро увеличивать и уменьшать подачу топлива. Гибкое изменение производительности котла пригодится для оптимизации работы при изменении внешней температуры, подключении дополнительных потребителей. С гранулами не слишком сложно работать при транспортировке, хранении.

Повышают эффективность котлов с помощью сложных структур выходных узлов. В таких конструкциях повышается температура теплоносителя. Аналогичные функции выполняют полые стенки корпуса.

Статья по теме:

Котлы длительного горения на дровах для дома. Необходимость часто подбрасывать дрова весьма неудобна. Однако есть котлы, которые требуют внимание раз в сутки. Подробнее в отдельной публикации.

Чертежи твердотопливных котлов длительного горения своими руками

Прежде чем искать соответствующую документацию, необходимо точнее определиться с конструкцией. Предпочтительной является первая схема твердотопливного котла длительного горения, своими руками ее будет создать проще.

Для отопления сравнительно небольшого частного дома с общей площадью 150-250 м. кв. достаточно будет следующих размеров:

При высоте чуть более 1,5 метра и ширине около 40 см не сложно будет найти подходящее место для установки. Но надо учитывать необходимость создания технологических проходов для обслуживания. Понадобится свободное пространство сверху для монтажа лебедки и другого оборудования.

Для реализации частных проектов не обязательно соблюдению ГОСТов. Но чем подробнее получился чертеж твердотопливного котла длительного горения своими руками, тем проще будет исключить ошибки на ранних стадиях.

Обратите внимание!Не забывайте, что комплект рисунков с размерами надо дополнить списком изделий, которые надо будет приобрести отдельно. Включите в него комплектующие детали фабричного производства, инструменты, расходные и материалы, строительные перчатки и другие индивидуальные защитные средства.

Вращающиеся печи

Вращающиеся печи длиной 30—100 м, диаметром 2—4 м, с углом наклона 3—4° и частотой вращения 0,5—1,2 об/мин. Удельная суточная производительность их достигает 500—700 кг/м3 в расчете на прямой объем обжигательного барабана. Производительность печей возрастает с увеличением их длины, и при этом расход топлива снижается.

Существуют различные способы для уменьшения расхода топлива на обжиг извести во вращающихся печах. Эти же меры пригодны для утилизации теплоты газов, выходящих из печей с температурой 750—800 °С. В частности, за печами ставят нагреватели, в которые направляют предназначенный для обжига кусковой материал. Отсюда с температурой 500—8000С он поступает во вращающуюся печь, а из нее в холодильник. При таком способе работы печи расход теплоты на обжиг снижается до 4600—5030 кДж/кг извести.

В качестве топлива сжигаемого непосредственно в барабане печи факелом, применяют мазут или газ. Для обжига извести не рекомендуется применять твердое пылевидное топливо с повышенным содержанием золы, поскольку зола осаживается на известняке и при высоких температурах образует легкоплавкие соединения, которые образуют настыли, нарушающие нормальную работу печи.

Известняк при движении по барабану проходит последовательно зоны сушки, подогрева до температуры 1123—1153 К (850— 880 °С), обжига и предварительного охлаждения. При обжиге плотных известняков зона сушки в печи отсутствует из-за малой влажности материала. Зона подогрева составляет обычно 50—70% длины печи, зона обжига равна 25—30%. Длина может регулироваться изменением длины факела горящего топлива. Далее из зоны обжига известь поступает в зону предварительного охлаждения, занимающую как правило около 5% длины печи. Окончательно охлаждение происходит в специальном холодильнике. Воздух, нагретый в холодильнике до 573—673 К (300—400 °С) остывшей известью, поступает в печь для горения топлива в качестве вторичного воздуха. Первичный воздух в количестве 15—20% от общего его расхода на горение подают через горелку. Для ускорения теплообмена в зоне подогрева устанавливают цепные и металлические ячейковые теплообменники. Можно также применять запечные теплообменники циклонного типа и в виде конвейерной решетки.

Теплообмен во вращающихся печах происходит по методу излучения, а в шахтных – методом конвекции. Во вращающихся печах — это связано с большей поверхностью теплообмена и с тем, что 3-х атомные газы (V2=VCO2+VH2O+VSO2}3-х атомные газы) способны достаточно хорошо передавать теплообмен излучением.

Наша разработка

Преимущества вращающихся печей таковы: при длине 30-100 м и диаметре 1,8-3 м, производительность достигает 400 — 500 т/сут., что в 2-4 раза выше, чем у шахтных печей. Второе важнейшее технологическое преимущество обжига извести во вращающихся печах — малое время прохождения материала от места загрузки до выхода из печи, что обеспечивает оперативность управления процессом. Кроме того, вращающиеся печи обеспечивают компактность технологической схемы, позволяют автоматизировать процесс и снизить капитальные затраты на строительство цехов. Во вращающихся печах может быть получена известь высокого качества обжигом при средних и достаточно высоких температурах. Из-за малого времени пребывания материала в печи опасность пережога в них минимальна. При этом известь значительно более однородна по составу и содержит меньше примесей.

Достоинства вращающихся печей: 1) известь высокого качества; 2) использование любого сырья; 3) применение любого вида топлива; 4) получение любого вида извести (строительной, металлургической)

Недостатки: 1) большая металлоемкость; 2) большие капиталовложения; 3) значительный расход топлива (по сравнению с шахтными); 4) высокий расход электроэнергии (по сравнению с шахтными).

Резюме. Вращающиеся печи позволяют получать мягкообожженную известь высокого качества из мелкокускового известняка и из мягких карбонатных пород (мела, туфа, известняка-ракушечника), которые нельзя обжигать в шахтных печах из-за склонности этих материалов к “зависанию” в шахте, приводящему к нарушению технологии обжига.

Обжиг извести в шахтных печах, работающих на газе. Требования к фракционному составу сырья. Топливные горелки и их расположение в печи. Устройство печей, достоинства и недостатки их работы.

Изготовление котла твердотопливного длительного горения: отзывы и алгоритм действий

Прежде, чем начинать работу, изучите мнения и советы реальных пользователей. Как свидетельствуют их отзывы, оборудование этого типа при правильном выполнении технологий вполне можно изготовить самому.

Для создания конструкции без лишних трудностей пригодятся готовые изделия с нужными параметрами. Подойдет металлическая труба диаметром 350 мм, высотой 1,5 метра, с толщиной стенок не менее 3 мм. Разумеется, придется сделать соответствующие корректировки некоторых других размеров.

К нему приваривают вырезанное из листовой стали дно. Не забудьте о ножках. Они должны выдержать без повреждений вес тяжелой конструкции. Для некоторых входных и выходных отверстий подойдут отрезки труб с подходящими габаритами. Укрепление и узлы креплений навесного оборудования создают из отрезков швеллера.

Готовую конструкцию очищают. Для защиты от коррозии и хороших эстетических характеристик ее покрывают слоями грунта по металлу и краской. Используют такие типы покрытий, которые устойчивы к высоким температурам. После установки лебедки и других дополнительных устройств, проверяют работоспособность всех механизмов и приводов. Котел подключают к системам подачи воздуха, водоснабжения и обогрева, дымоходу, электрической сети 220 V. Выполняют пробный пуск и устраняют выявленные недостатки

Обратите внимание! Вы знаете, как самому сделать твердотопливный котел длительного горения, но сомневаетесь в точности выполнения отдельных операций? В этом случае создание сварочных швов и другие сложные действия надо изучить заранее. Это оборудование в процессе эксплуатации должно быть надежным, поэтому лучше исключить ненужные риски.

Процесс изготовления твердотопливного котла из кирпича своими руками

Какие необходимы материалы и инструменты для строительства?

Чтобы соорудить твердотопливный котел своими руками, нужно обладать малейшими знаниями в сварочных работах, навыками каменщика и уметь пользоваться газовым резаком. Желательно разбираться в разметке и раскройке рабочего материала, а также иметь представление о работе с электроинструментами. С таким багажом знаний удастся быстро соорудить качественный твердотопливный котел за минимальную цену. Для этого потребуются следующие материалы:

- глина, кирпич;

- колосниковая решетка;

- трубы;

- гравий;

- вода;

- листовой металл;

- дверцы;

- водный насос и устройство для нагрева воды.

Необходимо подготовить и такие инструменты:

- сварочный аппарат;

- болгарка;

- газовый резак;

- маркер, который хорошо виден на металле;

- лопатка для шпаклевки;

- уровень;

- плоскогубцы;

- рулетка;

- электродрель.

Чтобы обезопасить себя, важно подготовить средства индивидуальной персональной защиты (очки и маска) и только после этого приступать к изготовлению кирпичного котла.

Этапы работы

Популярностью пользуются вертикальные твердотопливные отопительные приборы, сконструировать которые можно самостоятельно следующим образом:

- Подготовить теплообменник и снять с него размеры для изготовления топочной камеры.

- Соорудить фундамент из кирпичной кладки или бутового камня.

- Проложить основу котла гидроизолированной рубероидной прокладкой.

- Низ камеры и поддувало с дверцей выложить печным кирпичом и разделить их между собой решеткой из чугуна.

- Установить ТО и выложить из кирпича стенки, оставив зазор в 1,5—2 см.

- Впереди крепится дверца, закрывающая уложенное топливо, а сзади оставляется отверстие для дымохода.

- Сверху камерных стенок прокладывается чугунная варочная плита либо толстый металлический лист, обложенный слоем из кирпича, если не планируется использовать котел для приготовления пищи.

- Канал для выхода дыма располагают сбоку или сверху топочной камеры, сделав его из металлической трубы или стройматериала.

- Когда кладка хорошо просохнет, патрубки теплообменника крепят к трубопроводу, используя соединительные муфты или приваривая сваркой.

- В завершение производят пробную топку и проверяют работу отопительного устройства.

Вернуться к оглавлению

Твердотопливный котел длительного горения своими руками: видео инструкция и выводы

Для изготовления некоторых сложных конструкций понадобится предварительное оснащение собственной мастерской. Придется освоить работу со сварочным оборудованием, приобрести специализированные инструменты и приспособления. Если он не пригодятся в будущем, то соответствующие затраты придется учесть при подсчете общей себестоимости.

Создать правильно котёл длительного горения своими руками помогут материалы данной статьи, сведения из чертежей и видео. Но для правильной оценки необходимо проверить, сколько будет стоить выполнение соответствующего заказа с помощью профессионалов.

Источник: aquatic-home.ru

Конструкция и принцип работы

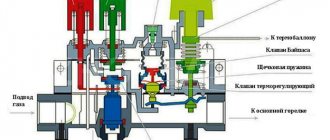

Шахтный котел длительного горения бывает двух видов:

- Устройство с обычным сжиганием топлива.

- Пиролизный агрегат.

Они состоят из двух камер, которые разделяют котел на две вертикальные части. В первой горят дрова, во второй находится теплообменник.

Устройство шахтного котла с обычным сжиганием является более простым:

- Топка. Она составляет 50% и более от объема всего устройства. Эта часть котла длительного горения имеет большую высоту (почти равняется высоте агрегата), небольшую ширину и глубину.

- Загрузочный люк. Находится на верхней или боковой части топки.

- Зольная камера. Размещается под топкой.

- Колосник. Он разделяет зольную и топочную камеры.

- Зольная дверка. Она имеет такие размеры, которые позволяют получить не только доступ к зольнику, но и к нижней части топки. На ней размещают шибер для регулирования подачи воздуха.

- Теплообменная камера. Внутри нее находится водяной или жаротрубный теплообменник. Она имеет отверстие, через которое поступают образовавшийся в топке угарный газ.

- Дымоход. Он имеет заслонку.

Работает такой шахтный котел следующим образом:

- Поджигаются дрова в топке.

- Горячий угарный газ выходит через отверстие в теплообменную камеру.

- Газ нагревает теплоноситель.

- Охлажденный дым выходит через дымовую трубу, а нагретая вода – в систему отопления.

Пиролизный шахтный котел длительного горения имеет почти такую же конструкцию, но она сложнее. Разница заключается в наличии:

- Камер сгорания и догорания угарного газа. Размещаются в нижней части теплообменной камеры. Их стенки сделаны из шамотного кирпича.

- Трубы вторичной подачи воздуха. Она находится внутри камеры сгорания. Особенностью трубы является наличие большого количества дырочек.

- Задвижки вверху стенки, которая разделяет две камеры.

Во время пиролиза происходит разложение дров на кокс и различные горючие газы. Последние поступают в камеру сгорания, смешиваются с воздухом и сгорают. Остатки газов догорают в камере догорания. Образованное тепло нагревает теплоноситель.

Устройство шахтной печи

Большинство типовых агрегатов шахтного типа состоит из четырех основных частей, это:

- Блок загрузки материала;

- Блок выгрузки металла;

- Система дымоудаления (дымоход);

- Камера термической обработки (рабочее пространство).

Несколько примеров устройств разных типов шахтных печей:

- В процессе загрузки шихты или металла применяются механизмы конвейерного типа, а также кюбельные и скиповые устройства. Их выбор обусловлен различными моментами, такими, как тип загружаемого материала и условиями, в которых шахтная печь эксплуатируется. Самым универсальным вариантом является механизм скипового типа, в нем используется реверсный ковш и лебедка.

- Конструкция устройства для выгрузки готовой продукции состоит из нескольких блоков, основной ее частью является промежуточная накопительная емкость, которая, дозировано, подает и герметизирует продуцируемый материал.

- Система удаления выработанных газов состоит из нескольких патрубков, расположенных сзади шахтной термической установки. У современных моделей эта система довольна сложная, снабжена автоматикой и рядом фильтрующих элементов.

- Основная камера, в которой происходят процессы сгорания сырья и плавки (либо термической обработки) материала, имеет внешние органы управления. Оператор, обслуживающий подобное устройство, с их помощью задает нужные температурные режимы, согласно технологическим картам.

- Изнутри шахтная печь обычно футеруется, то есть обкладывается специальными огнеустойчивыми минералами или блоками из кирпичей. Лучшие огнеупорные материалы для шахтных печей – это шамотный кирпич, огнеупорное волокно и корунд.

Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов.

Материалы

Для изготовления пиролизного котла шахтного типа нужно запастись:

- Листовой сталью с футеровкой. Толщина 3-5 мм. Другую сталь использовать не стоит, поскольку пиролиз сопровождается высокой температурой и обычный сплав быстро перегорает.

- Листовой сталью с толщиной 1-2 мм.

- Шамотным кирпичом.

- Трубами с диаметром 13, 5 и 2,5 см.

- Уголками с размерами 4х4 см. Альтернативой может быть профильная труба с такими же размерами.

- Двойной зольной дверкой. Желательно, чтобы она имела асбестовую прокладку. Обязательно она должна иметь задвижку для регулирования подачи воздуха.

- Дверкой для чистки теплообменной камеры.

- Задвижками. 3 шт. Одна предназначена для дымохода, вторая будет устанавливаться на перегородке между камерами, третья необходима для регулирования подачи воздуха в камеру сгорания.

- Базальтовой ватой.

- Оцинкованным листом.

Прежде, чем купить материалы, нужно рассчитать минимальную мощности шахтного котла длительного горения и составить или найти в открытых источниках чертеж устройства.

Принцип работы котла

Тепло в котле Холмова получается путём двух видов теплогенерации:

- прямого топливного сжигания;

- дожигания твердотопливных газов.

Пиролизный котёл сконструирован таким образом, что входящий воздушный поток не даёт достаточного объёма воздуха для хорошего горения. Поэтому некоторое количество топлива просто горит, а часть попросту тлеет. Из-за тления появляется много дыма с большим содержанием сажи и смолы. Газы дыма, когда проходят через горячие угли, дополнительно обогащаются веществами и создают ещё более активные газы.

Пиролизный котел шахтного типа Холмова

Такой котёл шахтного типа на дровах может стабильно функционировать около 12 часов на единичной закладке, что в несколько раз дольше, чем у стандартных агрегатов на угле или дровах. Как раз из-за этого котёл Холмова и называется котлом длительного горения. Топка устройства очень большая и вмещает намного больше топлива, чем камера классических твердотопливных котлов.

Агрегат с мощностной характеристикой 15 кВт имеет топочную камеру на 180 л топлива. Горение осуществляется лишь в нижних 20 см всей закладки. «Резервное» топливо сверху в то время ждёт, пока топливо снизу догорит и постепенно занимает его место. Газы дыма скапливаются на высоте 30 см над тлеющими углями. Больший объём входящего воздуха движется под колосники и проходит под ними в другую топку пиролизного дожига. Данный воздух притягивает газы дыма, которые находятся над слоем горения. Дым движется через угли и обогащается, тем самым повышая качество пирогазов.

Вторую и первую шахты отделяет вертикальная перегородка. Лишь снизу данной стенки есть маленький просвет. Через это отверстие при помощи тяги огонь засасывается из одной камеры в другую. Здесь внизу происходит полный дожиг древесных газов, а вверху находится конвекционный тепловой обменник. Наиболее высокий нагрев достигается в нижней части второй камеры (температура до +800 °С). Большая часть теплоэнергии в данной области переходит в водяную рубашку отопительного агрегата как радиационное излучение. Остальное тепло от газов горения собирается водотрубным тепловым обменником конвекционного типа.

Шахтные котлы могут работать как на дровах, так и на угле, пеллетных гранулах, брикетах, щепках, опилках. Чтобы повысить коэффициент полезного действия отопительного агрегата, использование угольного топлива лучше сделать минимальным. Дело в том, что уголь – это продукт органического разложения и при его сжигании пирогазов почти не появляется.

Более подробно про газогенераторный котёл Попова можно прочитать в этой статье.

Изготовление основной части

Основной часть – это самодельный корпус, который разбит на камеры с различными функциональными приспособлениями. Корпус изготавливают так:

- Изучают чертеж самодельного агрегата и определяют размеры всех металлических частей.

- Рисуют на листовой стали с футеровкой прямоугольники, которые будут стенками и отдельными металлическими частями самодельного котла шахтного типа.

- Разрезают листовую сталь на части. Это лучше делать с помощью автогенной сварки.

- Сваривают боковые стенки корпуса.

- В листе, который будет перегородкой между топочной и теплообменной камерами, вырезают два отверстия: одно должно быть вверху, другое – чуть выше уровня колосника. Желательно, чтобы высота второго отверстия составляла 3 см.

- Ставят заготовку внутрь корпуса, фиксируют ее так, как указано в чертеже или просмотренном видео, и приваривают. На верхнем отверстии устанавливают задвижку и приваривают ее основание. Задвижка должна быть со стороны топки. С другой стороны приваривают горловину с глубиной 4 см.

- Изготавливают колосник. Для этого в куске листовой стали с футеровкой вырезают продольные неширокие отверстия. Колосник может быть и покупным, но должен быть сделан из стали с футеровкой. Изделие из чугуна не подходит, так как за несколько месяцев работы самодельного котла шахтного типа он покоробится.

- Приваривают колосник.

- В боковых стенках вырезают отверстия для зольной дверки и дверки чистки камеры догорания. По периметру отверстий нужно приварить горловины. Они должны выступать наружу и внутрь на 6 и 3 см соответственно. Горловину для отверстия в камере догорания лучше приваривать после того, как будет приварен теплообменник.

- К внутренним стенкам тепловой камеры приваривают два ряда уголков или профильной трубы. Верхний ряд размещают в 3-4 см от верха. Нижний – на уровне дна камеры догорания. Эти уголки станут частью водяной рубашки. Нельзя делать водяную рубашку вокруг пиролизной камеры, ведь из-за этого нарушится пиролиз.

- Приваривают теплообменник с внутренней частью водяной рубашки (ее изготовление описано ниже).

- Приваривают дно камеры догорания. Оно должно быть на уровне колосника. При этом одна его треть должна быть горизонтальной, а остальная часть должна подниматься вверх под углом. Величина угла зависит от чертежа. Горизонтальной делают ту часть, которая находится возле внутренней перегородки.

- Над дном вырезают отверстие для трубы подачи воздуха.

- Сверлят в трубе диаметром 5 см большое количество отверстий и приваривают ее к дыре в корпусе. При этом трубу размещают так, чтобы она выступала снаружи на 6 см. Эта часть не должна иметь дыр. На конце трубы фиксируют заслонку.

- Обкладывают стенки камеры сгорания шамотным кирпичом. Чтобы подогнать материал под нужные размеры, его обрезают. Верх камеры должен представлять собой выступающий внутрь кирпич. Между кирпичами должно быть отверстие для дальнейшего движения пиролизного газа.

- Аналогичный процесс делают в камере догорания.

Сборка котла

Агрегат нужно собирать в следующей последовательности:

- Сначала изготавливают корпус, прихватив короткими швами к его днищу боковые стенки и обрамления проемов. Нижним обрамлением проема зольника служит само днище корпуса.

- Изнутри к корпусу приваривают уголки, на которых будет укладываться решетчатый поддон топки (колосниковая решетка).

- Теперь нужно приварить саму решетку. Уголки, из которых она состоит, нужно приварить наружным углом вниз, так чтобы поступающий снизу воздух равномерно распределялся двумя наклонными поверхностями каждого уголка.

- Далее к уголкам, на которых уложена колосниковая решетка, приваривают топку с теплообменником.

- Дверцы топки и зольника вырезаются из стального листа. Изнутри они обрамляются стальной полосой, уложенной в два ряда, между которыми нужно уложить асбестовый шнур.

Изготовление теплообменника

Он будет представлять собой водяную рубашку с несколькими рядами горизонтальных труб. Теплообменник с вертикальными трубами делать своими руками не стоит, ведь направление движения теплоносителя будет совпадать с направлением движения угарного газа. Из-за этого сильно падает КПД. Наибольший КПД получают тогда, когда направления противоположны.

Теплообменник делают так:

- Сваривают квадратную или прямоугольную обечайку. Ширина и глубина должны быть меньше на 6 см от аналогичных характеристик теплообменной камеры.

- Вырезают в обечайке два отверстия. Одно должно сходиться с отверстием для задвижки в перегородке, другое – с отверстием для чистки камеры догорания.

- Вверху других двух противоположных сторон обечайки сверлят отверстия для трубок с диаметром 2,5 см. Для этого фиксируют в дрели коронку для металла. Делают три ряда отверстий. Дыры должны находиться в шахматном порядке. Важно, чтобы отверстия на одной стенке были выше аналогичных дыр на противоположной стороне.

- Разрезают трубы на части, вставляют их в отверстия и приваривают.

Завершающие работы

- Приваривают верх внутренней части водяной рубашки.

- Сверлят в нем отверстие для дымохода и приваривают трубу с диаметром 130 мм.

- Сверлят аналогичное отверстие в верхней части корпуса самодельного шахтного котла длительного горения и приваривают заготовку.

- Сверлят дырки вверху и внизу водяной рубашки, приваривают патрубки, сделанные с 2,5-см трубы.

- Проверяют герметичность теплообменника, наполнив водой и подняв давление.

- Приваривают дно к самодельному шахтному котлу.

- Из всех сторон по периметру приваривают профильную трубу с размерами 20х20 мм.

- Сверху фиксируют лист стали толщиной 1-2 мм.

- Приваривают топочную и загрузочную дверки.

- Обшивают всю конструкцию базальтовой ватой и оцинкованным листом.

Источник: poluchi-teplo.ru

Чертеж простого котла длительного горения

Такая конструкция твердотопливного котла довольно проста. Теплообменник может быть выполнен из листовой стали в виде «водяной рубашки». Для максимальной эффективности теплоотдачи и увеличения площади контакта с пламенем и горячими газами ее конструкция предусматривает наличие двух отражателей (выступов вовнутрь).

В данной конструкции теплообменник представляет собой комбинирование «водяной рубашки» вокруг камеры сгорания и дополнительного щелевидного регистра из листового металла в верхней ее части.

Схема-чертеж котла с теплообменником щелевого типа

1 — дымовая труба; 2 — водяная рубашка; 3 — щелевой теплообменник; 4 — загрузочная дверка; 5 — дрова; 6 — нижняя дверка для поджига и чистки; 7 — колосники; 8 — дверка для регулирования подачи воздуха и чистки зольника.

В данных вариантах «водяная рубашка» дополнена теплообменными регистрами из труб в верхней части камеры сгорания. Кроме того, такие агрегаты рассчитаны на приготовление на них пищи. Вариант 4 большей мощности и с верхней загрузочной дверкой.

Рис. 3 Конструкции твердотопливных котлов с дополнительными регистрами и варочной поверхностью

1 — топливник; 2 — регистр из труб; 5 — труба обратки; 6 — подающая труба; 7 -верхняя загрузочная дверка; 8 — нижняя дверка для поджига и подачи воздуха; 9 — загрузочная дверка; 10 — дымовая труба; 13 — колосниковая решетка; 14,15,16 — отражатели; 17 — заслонка; 19 — водяная рубашка; 20 — зольник; 21 — варочная поверхность.