Для каких целей нужен пар

Знание того, где используется паровой котел и с какими режимами, позволяет эффективно выбрать оборудование.

ПК применяются в таких отраслях:

- ЖКХ в центральном отоплении устанавливают модификации ПК низкого или среднего давления для парового отопления. Теплоноситель поступает либо непосредственно в сеть, либо через теплообменные аппараты подготавливает воду для центрального отопления и ГВС.

- Промышленность применяет более мощные парогенераторы, вырабатывающие перегретый пар с повышенной теплоотдачей.

- Энергетика, паровые котлы высокого давления участвуют в схемах генерации электроэнергии, передавая пар турбине.

- Промышленность, ПК обеспечивают механическое движение производственных аппаратов.

- Железнодорожный транспорт, ПК установлены на тепловозах.

Принцип работы парового котла

Для функционирования паровых котлов высокого давления используют химически обработанную воду, нагреваемую через пакеты экранных труб, под воздействием горячих уходящих газов, образующихся, как продукт от горения природного топлива.

С ростом температуры вода преобразуется в пар, поступающий на участок применения для передачи тепловой энергии или кинетической энергии струи.

Схематичное исполнение котла по выработке пара

Принцип работы:

- Природная вода поступает на водоподготовку, где проходит очистку от взвешенных веществ и умягчается. Затем она подается в баках химочищенной воды и подаётся в агрегат с помощью питательных насосов для паровых устройств.

- Прежде чем попасть в барабан питательная среда поступает через экономайзер – чугунное теплонагревающее устройство расположенное в хвостовой части агрегата для снижения температуры уходящих газов и повышения кпд парового котла.

- Из верхнего барабана вода по необогреваемым трубам попадает в нижний барабан, а поднимается из него по подъемным конвективным трубам в виде пароводяной смеси.

- В верхнем барабане проходит процесс его сепарации от влаги.

- Сухой пар через паропроводы направляется к потребителям.

- Если это парогенератор, то пар повторно проходит нагрев в пароперегревателе.

Барабанные котлы

Циркуляция воды в барабанном котле с принудительной циркуляцией1 Питательный насос 2 Экономайзер 3 Подъемные трубы 4 Опускные трубы 5 Барабан 6 Пароперегреватель 7 В турбину 8 Циркуляционный насос

Вода, подаваемая в котёл питательным насосом (например, паровым инжектором), пройдя экономайзер, попадает в барабан (находится вверху котла), из которого под действием силы тяжести (в котлах с естественной циркуляцией) попадает в опускные необогреваемые трубы, а затем в подъёмные обогреваемые, где происходит парообразование (подъёмные и опускные трубы образуют циркуляционный контур). Из-за того, что плотность пароводяной смеси в экранных трубах меньше плотности воды в опускных трубах, пароводяная смесь поднимается по экранным трубам в барабан. В нем происходит разделение пароводяной смеси на пар и воду. Вода заново идёт в опускные трубы, а насыщенный пар уходит в пароперегреватель. В котлах с естественной циркуляцией кратность циркуляции воды по циркуляционному контуру — от 5 до 30 раз. Котлы с принудительной циркуляцией оснащены насосом, который создаёт напор в циркуляционном контуре. Кратность циркуляции составляет 3—10 раз. Котлы с принудительной циркуляцией на территории постсоветского пространства распространения не получили. Барабанные котлы работают при давлении меньше критического.

Устройство парового котла

Конструкцию ПК упрощенно можно представит, в виде емкости, где вода преобразовывается в пар. Она изготовлена из труб разного диаметра. Кроме трубной системы ПК имеет топочное пространство, в которой сжигают природное топливо.

Устройство парового котла и его конструктивные особенности, определяются видом топлива. Например, угольные топки оборудованы колосниками, на которых размещен горящий топливный слой, через них в топку поступает кислород.

Вверху топки установлен дымоход, создающий тягу в парогазовом тракте агрегата, чем поддерживается нормальный режим. Паровые котлы на газе имеют газовую или мазутную горелки.

Горячие уходящие газы, получаемые в процессе горения топлива, нагреваю воду до кипения, после этого с зеркала испарения начинает выделяться пар, поступающий потребителю, а дымовые газы через трубу уходят в атмосферу.

Главные конструкционные элементы паровых котельных связываются в одну целостную котловую систему с помощью гарнитуры, арматуры, циркуляционных насосов, КИПиА дымососов и вентиляторов.

Устройство

Сильная горячая струя пара способна двигать предметы, оказавшиеся у неё на пути. Вот эта её способность и используется в работе парового котла. Первый самый простейший паровой котёл соорудил англичанин Томас Севери в 1698г. В топке разводили огонь, который нагревал воду, находящуюся в баке над ним. Конечно же, он производил очень мало пара, тот фактически улетал в трубу, топливо сгорало впустую.

Согласно Большой советской энциклопедии «Паровой котел – устройство, имеющее топку, обогреваемое газообразными продуктами сжигаемого в топке органического топлива и предназначенное для получения пара с давлением выше атмосферного, используемого вне самого устройства. Рабочим телом подавляющего большинства паровых котлов, является вода.» Проще говоря, современный паровой котёл – это закрытый агрегат, имеющий топку, в которой продукты сгорания нагревают воду, превращая её в пар. Пар под высоким давлением идёт дальше по трубам, т.е. процесс испарения создаёт условия для естественной циркуляции.

Паровые котлы подразделяются на газотрубные и водотрубные. В газотрубных котлах горячие газы, проходя по трубам, отдают свою энергию и тепло воде, омывающей эти трубы. А в водотрубных котлах пар и вода под высоким давлением находятся одновременно в трубе небольшого диаметра. Но именно это и делает водотрубные котлы безопасными в эксплуатации, т.к. возможность взрыва уменьшается. Пусть водотрубные паровые котлы и сложнее газотрубных по конструкции, но они быстро разогреваются, просты в транспортировке, допускают перегрузку, хотя агрегаты и узлы, входящие в его конструкцию, при высокой температуре и давлении не должны допускать протечек. Самое главное в паровом котле – это топка. Для её работы используется твёрдое топливо (каменный уголь или дрова) и подвижное топливо (угольная пыль, топливный газ или мазут), а так же электричество. Чтобы топливо сгорало, необходима тяга – разность давлений, которая заставляет воздух, а с ним и топочные газы проходить через топку. Естественную тягу создаёт дымовая, как правило, высокая труба, а принудительную – насосы.

Схема парового котлоагрегата

Схема движения теплоносителя

ПК устанавливаются в котельном зале, который может располагаться в отдельно стоящих, примыкающих и встроенных зданий нежилого назначения.

Обозначения по схеме:

- Система топливоподачи газового парового котла, No1.

- Устройство для горения — топка, No2.

- Циркуляционные трубы,No3.

- Зона пароводяной смеси, зеркало испарения,No4.

- Направление движения питательной воды, NoNo5,6 и 7.

- Перегородки, No8.

- Газоход, No9.

- Дымовая труба, No10.

- Выход циркуляционной воды, из емкости парового котла, No11.

- Слив продувочной воды, No12.

- Подпитка котла водой, No13.

- Паровой коллектор, No14.

- Сепарация пара в барабане, NoNo15,16.

- Водоуказательные стекла, No17.

- Зона насыщенного пара, No18.

- Зона пароводяной смеси, No19.

Типы паровых котлов

ПК классифицируются по нескольким параметрам и их надо знать, потому что от этого зависит, как работает паровой котел.

По видам сжигаемого топлива:

- газообразное топливо;

- паровые котлы на твердом топливе;

- жидкотопливные: мазут, солярка;

- электрическая энергия.

По назначению:

- Котел утилизатор — участвует в схемах экономии топлива и переработки вторичного тепла, выбрасываемого в процессе производства или от уходящих газов на ТЭЦ.

- Энергетические – паровые котельные участвуют в схеме генерации электроэнергии, как источник пара для турбин, работают с высокими расходом и параметрами пара.

- Отопительные для центрального теплоснабжения и ГВС, на которые распространяются правила устройства и безопасной эксплуатации паровых и водогрейных котлов.

- Промышленные – участвуют в производственных процессах предприятия.

Классификация паровых котлов по конструкции топки:

- Камерные – используют пылевидное топливо.

- Слоевые твердотопливные – сжигающие твердое топливо.

Водотрубные

Работа водотрубных котлов (ВК) характерна тем, что основной теплоноситель – питательная вода проходит по экранам, а топочные газы по межтрубному пространству. Достигая точки кипения, вода переходит в пар.

Эффективность парообразования зависят от схемы устройства экранных труб и типа циркуляции питательной воды, эти показатели учитывают, перед тем как рассчитать мощность. Самые применяемые схемы ВК — барабанные и прямоточные. Конструкция парового котла первого типа выполняется горизонтально или вертикально.

Типовая схема барабанного котла — топка ограниченная трубными экранами , пакеты которых внизу соединены коллекторами, а верх закреплен в верхнем барабане. Второй пучок котловых труб соединяет оба барабана ВК в один контур, работающий в зоне более низких температур.

Тепло от сгорания топлива через трубную систему передается конвекцией и радиацией воде, пароводяная смесь поступает в верхний барабан, где происходит сепарация пара от влаги.

Освобожденная вода в нижний барабан и топочные коллекторы. Скорость циркуляции внутреннего контура ВК зависит от его типа. Самые популярны на российском рынке котлы с естественной циркуляцией.

Производство паровых котлов выполняют на Бийском котельном заводе: ДКВР-2,5; 4; 6,5; 10; 20.

Жаротрубные

Газотрубные или жаротрубные котлы – это ВК «наоборот», то есть вода движется по межтрубному пространству, а уходящие газы в одной или нескольких трубах. Эти паровые котлы малой мощности остались в эксплуатации от довоенного периода 19 века.

Процесс получения пара:

- Топка размещена непосредственно в трубной части котла, где протекает горение топливной смеси и образование дымовых газов.

- Эти устройства ы изготавливаются с жаровыми или дымогарными трубами.

- В первом процесс горения протекает прямо в трубе, для чего на входе устанавливают газомазутная горелка с вентилятором, способствующему равномерному сжиганию по длине топки.

- В дымогарных трубах, топливо непосредственно не сжигают, а вода нагревается за счет нагретых дымовых газов.

Для этих котлов с давлением пара ниже 0.7 Мпа не распространяется правила устройства и безопасной эксплуатации паровых и водогрейных котлов. Котловая вода, движется по межтрубному пространству и нагреваясь превращается в пар, процесс завершается в верхней части котла и с помощью перепускного клапана пар переходит в магистраль.

Дизельные котлы имеют ограничение по температуре уходящих газов на выходе до 150 С. Это требование вызвано необходимостью технологического обеспечения тяги в дымовых трубах. Этот факт снижает мощность котлов — порядка 400 кВт, с давлением пара до 10 кгс/см2.

Чугунные секционированные

Котлы с чугунными пакетами или секциями широко распространены в сетях отопления и ГВС. Конструкция таких агрегатов имеет преимущества из-за возможности быстрой сборки или демонтажа, а также простого увеличения мощность котла путем добавления секций.

Эксплуатация паровых котлов при удачной конструкции, имеет существенный недостаток, в случае поломки одного пакета, придется демонтировать все секции агрегата.

Для владельцев котлов не требуется разрешительных документов, поскольку на них не распространяются правила устройства и безопасной эксплуатации паровых и водогрейных котлов.

Эти котлы эффективные, и быстро разогреваются, поскольку топочная камера образуются непосредственно внутренними поверхностями секций.

Блоки хорошо противостоят коррозионным процессам в агрессивной среде дымовых газов и обладают повышенной теплопроводностью, но не способны работать при высоких параметрах пара, максимальные показатели по давлению менее 100 кПа, по мощности не более 200 кВт, паропроизводительность – до 4,3 т/час, расход твердого топлива — 300 кг/ час.

Прямоточные

Прямоточные паровые агрегаты относятся к вертикальным паровым котлам и сконструированы так, чтобы вода в экранных трубах принудительно выполнила только один цикл и при этом полностью перешла в парообразное состояние, поэтому в этих типах парогенераторах кратность циркуляции равняется 1.

Такие котлы конструктивно намного проще и не требуют сложной автоматики процесса горения. Они энергонезависимы и не могут обходиться без питательного насоса, поэтому намного взрывоопаснее циркуляционных котлов, при том, что их тепловая эффективность и производства пара невысоки.

Прямоточная установка

В прямоточном агрегате движение воды происходит благодаря гравитационной конвекции, поскольку вода тяжелее пара. В последнее время, для устройств, наработавших нормативный ресурс, для снижения нагрузки выполняют перевод паровых котлов в водогрейный режим.

Особенности работы одновиткового ПК:

- Топка выполнена из труб, которые обогреваются дымовыми газами.

- В нижнюю часть водяного контура нагрева поступает котловая вода, а из противоположной верхней отбирается сухой пар.

- В экономайзере поступающий теплоноситель подогревается до температуры насыщения, а в экранных трубах и перегревательном контуре – происходит дальнейший рост параметров пара до проектных значений.

- Эти поверхности не имеют четкого разделения между собой, а геометрия их зависит от проектной нагрузки агрегата. С уменьшением температуры уходящих газов и увеличения скорости котловой воды границы экономайзера и испарителя смещаются, а длина соответственно растет и наоборот.

- Паропроизводительность ограничена ростом гидравлических сопротивлений и не может быть более 10 т/ч. Для более мощных котлов, требуется многовитковые конструкции агрегата.

Паровые БМК

Блочно-модульная котельная (БМК) изготовленная в виде компактного модуля с полным набором вспомогательного оборудования.

Она предназначена для отопления и ГВС, а также выработки пара на технологические нужды предприятий, расположенных в районах с энергодефицитом. БМК не требует постоянного участия оперативного персона, а в случае аварийной ситуации срабатывает защита с сигнализацией.

Работа агрегата полностью автоматизирована: датчики следят за внутренней температурой помещения, данные передаются на пульт управления, где происходит корректировка работы БМК.

Блок может оперативно подключаться к действующей системе отопления в качестве независимого аварийного источника тепловой энергии.

Транспортировка к месту монтажа БМК выполняется в полной заводской готовности и с дымовой трубой, на месте ее только подключают к действующим инженерным сетям. Такая заводская сборка сводит к минимуму монтажно-наладочные работы и повышает КПД установки до 93%.

Анализ тепловых процессов в паровом котле с естественной циркуляцией

Паровым котлом (парогенератором, котлоагрегатом) называется агрегат, в котором за счет тепловой энергии, образующейся при сгорании топлива, происходит превращение питательной воды в пар с давлением выше атмосферного. По принципу действия котел является сложным теплообменным аппаратом, в котором происходят физические явления, связанные с процессами теплообмена и циркуляции воды, пара и пароводяной смеси.

Сущность процесса теплообмена заключается в том, что тепло от среды, имеющей высокую температуру (горячие газы), передается среде с низкой температурой (котельная вода, пар и воздух). Теплообмен в котлах происходит через стенки труб и камер, являющихся поверхностями нагрева, и осуществляется тремя способами: тепловым излучением, конвекцией и теплопроводностью. Совместное действие этих трех способов передачи тепла называется теплопередачей. Распространение тепла в воде и паре происходит главным образом конвекцией.

Сначала вода подогревается в экономайзере, в экономайзере кипящего типа частично испаряется. Затем в топочной камере происходит интенсивное парообразование, за счет разницы плотностей пароводяная смесь поднимается в барабан, где сепарируется на пар и воду. Пар идет на перегрев, а вода по опускным трубам возвращается в топочное пространство, где опять образуется пароводяная смесь.

Частицы жидкости (пара), находящиеся в непосредственном соприкосновении с поверхностями нагрева, получают от них тепло, нагреваются, становятся более легкими и поднимаются вверх, отдавая часть своего тепла и уступая место соседним, более холодным, а значит и более тяжелым частицам. Вследствие этого происходит движение частиц жидкости в виде восходящих и нисходящих потоков и осуществляется теплообмен внутри массы жидкости (воды и пара). Такое явление непрерывного перемещения частиц воды и пара носит название естественной циркуляции.

Тепло, образующееся топке парового котла при сжигании топлива, передается воде и водяному пару в поверхностях нагрева. Таким образом, в процессе теплообмена участвуют две среды: теплопередающая (нагревающая) и тепловоспринимающая (нагреваемая).

Основной теплопередающей средой (или теплоносителем) в паровых котлах являются продукты сгорания (дымовые газы), образующиеся в топке. В утилизационных котлах теплоносителем являются горячие газы, образовавшиеся в рабочем процессе дизельных или газотурбинных двигателей.

Тепловоспринимающей средой в паровых котлах может быть: вода и пароводяная смесь — в испарительных поверхностях нагрева; — водяной пар — в пароперегревателях; — вода — в экономайзере; — воздух — в воздухоподогревателе.

В ходе рабочего процесса, происходящего в паровых котлах, имеют место все три вида теплообмена:

− лучистый (радиационный) теплообмен — происходит в основном в топках паровых котлов и частично в других поверхностях нагрева;

− конвективный теплообмен — происходит при омывании горячими газами конвективных поверхностей нагрева;

− теплопроводность — с помощью этого вида теплообмена тепло от теплоносителя передается через стенки труб нагреваемой среде.

В котлах различают три типа поверхностей нагрева:

− испарительные;

− пароперегревательные;

− экономайзерные.

В них происходит теплообмен разными путями: в испарительных поверхностях нагрева за счет излучения (радиации), в пароперегревательных — излучением и конвекцией, в экономайзерных — конвекцией.

Парообразующие поверхности котлов располагаются в основном в топочной камере. В барабанных котлах среднего давления экономайзеры кипящего типа, так как питательная вода подогревается не только до температуры насыщения, но и частично превращается в пар. В барабанных котлах высокого давления доля теплоты, используемой на парообразование ниже, чем в средних, поэтому достаточно теплоты, подводимой к экранным трубам, где получается требуемое количество пара, потому экономайзеры выполняются некипящими.

При высоком и сверхкритическом давлениях пароперегревательные поверхности потребляют значительную долю тепловосприятия и не могут размещаться только в горизонтальном газоходе, потому часть поверхности пароперегревателя занимает верх топки (потолок, настенные панели), и выходной конвективный пакет часто находится в верхней части конвективной шахты.

Тепловосприятие экономайзера и воздухоподогревателя составляет 30–35 % общего тепловосприятия поверхностей нагрева, пароперегревательных поверхностей — 20–22 %, топочных экранов (испарительных поверхностей) — 35–50 %.

Топочные экраны находятся в зоне наиболее высоких температур газов, выполняют в виде вертикальных панелей, полностью закрывающих все стены топки и имеющих только подъемное движение рабочей среды. Конструкция экранов должна обеспечивать непрерывный отвод теплоты для исключения перегорания трубок, нарушения гидравлических режимов и недопущения аварийных ситуаций.

Передача теплоты экранам топочной камеры определяется в основном лучистым теплообменом между высокотемпературными газами, заполняющими топочный объем, и наружной поверхностью труб, покрытых слоем загрязнений. В открытых топочных камерах с подъемным движением факела за счет конвекции можно пренебречь тепловосприятием топочных экранов, так как скорости газов около стен топки малы, а наружные загрязнения создают большое термическое сопротивление. В топках с вихревым движением факела (циклонные предтопки, топки с пересекающимися струями) конвективная составляющая теплообмена становится заметной и ее надо учитывать.

Одна из важных особенностей процесса теплообмена в топке состоит в том, что он протекает одновременно со сгоранием топлива.

В пароперегревателе перегревается насыщенный пар до заданной температуры. Он является одним из наиболее ответственных элементов котла, так как температура пара здесь достигает наибольших значений и металл работает в условиях, близких к предельно допустимым. Обычно для пароперегревателей применяют гладкие трубы, но у них ограничено удельное тепловосприятие. Для интенсификации теплообмена в пароперегревателях применяют плавниковые трубы и поперечное и внутреннее продольное оребрение.

В зависимости от места расположения пароперегревателя в котле и, следовательно, от вида теплообмена, осуществляющегося в нём, различают радиационные, ширмовые (полурадиационные) и конвективные пароперегреватели.

Радиационные пароперегреватели размещают на потолке топочной камеры или же на стенках её, часто между трубами экранов. Эти пароперегреватели, как и испарительные экраны, воспринимают тепло, излучаемое факелом сжигаемого топлива. Ширмовые пароперегреватели, выполненные в виде отдельных плоских ширм из параллельно включенных труб, укрепляются на выходе из топки перед конвективной частью котла. Теплообмен в ширмовых пароперегревателях осуществляется как излучением, так и конвекцией. Конвективные пароперегреватели располагают в газоходе котлоагрегата обычно за ширмами или за топкой; они представляют собой многорядные пакеты из змеевиков. Пароперегреватели, состоящие только из конвективных ступеней, обычно устанавливают в котлоагрегатах среднего и низкого давления при температуре перегретого пара не выше 440–510 °С. В котлах высокого давления со значительным перегревом пара применяют комбинированные пароперегреватели, включающие конвективную, ширмовую, а иногда и радиационную части. Котлы тепловых электростанций обязательно снабжают пароперегревателем, так как повышение температуры пара повышает термический к. п.д. паросиловой установки. При давлении пара в 14 Мн\м2 (140 кгс/см2) и выше обычно, кроме основных (первичных) пароперегревателей, устанавливают вторичные (промежуточные), в которых перегревается пар, частично отработавший в турбине.

Экономайзер и воздухоподогреватель используют температуру низкотемпературных продуктов сгорания (400–1200С), размещаются в конвективной шахте. При конструировании этих поверхностей нагрева главной задачей является интенсификация теплообмена и создание элементов с меньшей затратой металла, которые не подвергались бы сильному золовому износу и коррозийным повреждениям. Воздухоподогреватель имеет самый низкий коэффициент теплопередачи, потому его поверхность нагрева превышает суммарную поверхность нагрева всех элементов водопарового тракта и может достигать десятков и сотен тысяч квадратных метров. Воздух при одноступенчатой компоновке подогревателя подогревается до 250–3000С, при необходимости подогрева воздуха до более высокой температуры (350–4500С) воздухоподогреватель выполняют двухступенчатым, располагая часть экономайзера между двумя его ступенями (в рассечку).

Для интенсификации теплообмена в экономайзере змеевики экономайзера выполняют из труб малого диаметра (28–32 мм при толщине стенки 2,5–3,5 мм) и оснащают плавниками. Плавниковая труба имеет большую удельную поверхность нагрева и повышенное тепловосприятие. Движение воды в экономайзере выполняют восходящим, что обеспечивает свободный выход с водой выделяющихся при нагреве газов и в кипящих экономайзерах пара.

Литература:

- Резников М. И., Липов Ю. М. Котельные установки электростанций, 3-е изд., Москва: Энергоатомиздат, 1987–288 с.

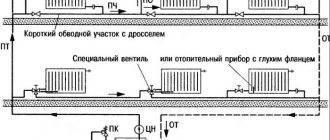

Схема обвязки парового котла

Схема обвязки. Источник фото: strangely.ru

Типовая схема обвязки ПК зависит от типа парогенератора и его рабочих параметров.

Для систем центрального теплоснабжения системы жилищно-коммунального хозяйства типовая схема состоит:

- Парогенератор.

- Деаэратор.

- Умягчитель по схеме химической очистки.

- Дозатор и бак реагентов.

- Ресивер.

- Регулируляторы давления.

- Насос подачи питательной воды в котел.

- Насос подачи воды из деаэратора в ресивер.

В конструкцию котла также могут входить:

- пароперегреватель — для повышения температуры насыщенного пара;

- сепаратор пара и внутрибарабанные устройства — для удаления влаги из пара.

Как правильно эксплуатировать

Паровые котлы относятся к объектам повышенной опасности, поэтому многими нормативными документами котлонадзора, проектом установки, технической документацией завода-изготовителя и правилами устройства и безопасной эксплуатации паровых и водогрейных котлов закреплены требования по безопасной эксплуатации таких сосудов, которые обязаны выполнять ответственные должностные лица и обслуживающий персонал.

Безопасная эксплуатация начинается с химической водоподготовки воды, которая имеет важное значение для технического обслуживания современных парогенераторов и котлов. Минеральные соли, содержащиеся в природной воде, при температуре выше 70 оС, образуют накипь на внутренних поверхностях труб.

Это приводит к ухудшению теплопередачи от дымовых газов к питательной воде, она перестает охлаждать трубы, которые перегреваются, перегорают в следствии чего, образуется разрыв стен, резкое падение давления во внутреннем контуре агрегата, мгновенное парообразование перегретой воды и взрыв котла.

Уровень очистки сырой воды зависит от источника водоснабжения и устанавливается специалистами в проекте водоподготовки котлоагрегата, где описаны не только режимы, но и схема подключения с необходимым оборудованием.

Управление котлов бывает ручным и автоматизированным. Современные ПК без автоматики и защиты безопасности к эксплуатации не допускаются. Ручное управление с защитой безопасности допускаются только в маломощных угольных котлах низкого давления.

Структура управления котла:

- Устройства розжига и отключения горения топлива.

- Регулирования расходов: топливо, воздух и вода.

- Сбор и анализ данных работы ПК.

- Система аварийной остановки котла.

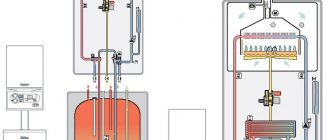

Различия и виды парового оборудования

Несмотря на то, что принцип действия всех котлов основан на передаче теплоты сгорания горючих веществ воде для ее перехода в парообразное состояние, конструктивный подход в парогенерирующих агрегатах разный.

Основные виды оборудования:

- с газотрубным методом получения пара;

- с водотрубным методом.

Газотрубные котлы предусматривают получение пара следующим способом

. В цилиндрический корпус котла встроены трубы, в которых происходит горение или проходят разогретые дымовые газы. От этих труб происходит передача тепла воде, которая затем превращается в пар. Эти агрегаты подразделяются на котлы с жаровыми или дымогарными трубами.

Жаровой тип предполагает процесс сгорания топлива непосредственно в самой трубе, для этого на входе в нее устанавливается горелка с наддувом, которая позволяет равномерно сгорать топливу по всей длине трубы. В дымогарных трубах, горения не происходит, а теплота воде передается за счет подачи в них разогретого газа (продуктов сгорания) .

То есть теоретически происходит процесс утилизации избыточного тепла продуктов сгорания. Процесс испарения происходит в верхней части цилиндра и накопленный пар постепенно сбрасывается в магистраль через перепускной клапан, рассчитанный под требуемое давление.

Конденсаторы паровых паровых центров Электростанции для производства электроэнергии из ископаемого топлива или биомассы. Тепло, образующееся при сжигании, фактически служит для превращения жидкой воды в пар. Затем пар расширяется в турбину и запускает электрический генератор для производства электроэнергии. они должны располагать значительным количеством тепла в окружающей среде, что требует использования большого количества жидкости для извлечения тепла из конденсационного пара. Эта жидкость может быть морской или речной, воздушной или охлажденной водой.

Котел с газотрубным методом получения пара

Утилизационные схемы котлов с дымогарным способом передачи тепла, проектируются таким образом, чтобы температура газов на выходе была не менее 150 С, для обеспечения последующей тяги в дымовых трубах.

Устройства, используемые в трех случаях. Водо-водяные теплообменники, в которых вода из реки или моря используется для конденсации, а затем повторно погружается в ее естественный резервуар при более высокой температуре. Воздушно-паровые теплообменники или конденсаторы с воздушным охлаждением, но которые имеют проблемы объема и потребления для циркуляции воздуха. Испарительные башни, которые часто ошибочно воспринимаются как символ загрязнения из-за появления белых плюмов. Белый шлейф на самом деле представляет собой пар в чрезвычайно влажном воздухе, выходящем из башни, и, соприкасаясь с более холодной наружной средой, конденсируется, создавая своего рода туман, который более заметен в зимнее время. В испарительных башнях охлажденная конденсатором горячая вода охлаждается путем испарения и обмена. Обмен между электрической энергией и электрической энергией, принимаемой, когда вход и выход происходят в разное время с окружающим воздухом. На производительность такой установки влияет минимальная температура воды, то есть температура воды, выходящей из конденсатора в конце цикла.

В газотрубных котлах происходит образование пара непосредственно в самом корпусе устройства, из-за этого емкость котла является накопителем большой массы пара под избыточным давлением.

Этот факт ограничивает мощностные характеристики агрегатов, так как в случае генерации пара под высоким давлением возможен разрыв сосуда агрегата и мгновенное высвобождение большой массы парообразного вещества. Мощность газотрубных котлов ограничена и составляет приблизительно 400 кВт, рабочее давление не выше 10 кгс/см2.

Чтобы достичь 100-процентного выхода, мы должны снизить минимальную температуру воды до нескольких градусов ниже нуля, что, очевидно, невозможно, потому что у нас должны быть холодные конденсаторы хладагента с низкой температурой. Вот почему, если все остальные условия равны, такой завод, если он построен в северной стране, может достичь более высокой урожайности, дает ему несколько процентных пунктов.

Но что, черт возьми, они сделали, чтобы они нагревали и испаряли воду? Они, до достижения дымовой трубы, проходят ряд операций по очистке и очистке. Пределы, налагаемые законом о выбросах, сравниваются со значениями, собранными именно на выходе из дымовой трубы, и если они уступают, то можно сказать, что завод работает в условиях безопасности.

Водотрубные парогенераторы имеют противоположный принцип работы. В них теплота сгорания топлива передается трубам, к которых находится вода, вследствие чего происходит закипание и переход ее в парообразное состояние.

Расположение кипятильных труб и способ циркуляции воды по ним зависит от конструктивных особенностей.

В термоэлектрических установках, использующих ископаемое топливо, вопросы сокращения выбросов загрязняющих веществ играют очень важную, почти решающую роль. Основными загрязняющими веществами, присутствующими в газах сгорания, являются оксиды оксидов азота. Химический элемент, составляющий 78% объема воздуха. Наиболее часто используемым коммерческим использованием азота является производство аммиака, составляющего состав удобрений. также используется в качестве хладагента для транспортировки пищевых продуктов. оксиды серы и порошки.

Наиболее распространенные схемы водотрубных генераторов пара:

- барабанные;

- прямоточные.

Барабанная схема

Барабанные устройства

бывают горизонтальными или вертикальными

, состоят из топки, сверху которой расположены обвязки из труб, выходящие в барабан, накапливающий готовый пар. Т

еплота сгорания топлива передается трубам, в них образуется насыщенный пар, в барабане происходит отделение неиспарившейся воды, которая возвращается обратно в трубы.

Прогон жидкости по ним может происходить до 30 раз и зависит от типа агрегатов. Котлы с естественной циркуляцией воды работают по принципу поднятия разогретых водных слоев и считаются менее производительными.

В циркуляционных водотрубных генераторах количество прогонов сокращается и повышается выход готового пара, при этом требуется большее количество топлива для обеспечения скорости парообразования.

Исполнение котлов может быть горизонтальное или вертикальное. В горизонтальных конструкциях используется один барабан для приема пара, а в вертикальных решениях допускается несколько барабанов.

Азот — это газ, который образует около 78% воздуха, которым мы дышим, является инертным газом, потому что он не реагирует химически и не загрязняет окружающую среду. Их удаление происходит двумя способами. Первичные системы, которые представляют собой лучший способ предотвращения образования вторичных систем, связанных с загрязнением и удалением горючих газов. Катализаторы участвуют в реакциях и остаются неизменными в конце процесса, хотя со временем они снижают эффективность. он также одобряет вас вне этого диапазона температур.

Эффективность этих систем также может достигать 90%, но есть некоторые проблемы с упражнениями, которые необходимо тщательно оценить. Речь идет о реакции дымовых газов с раствором воды и извести на образование гипса, продукта, легко переносимого и имеющего коммерческую ценность.

Барабанный котел с водотрубным методом получения пара

Современные конструкции предусматривают установку радиационных экранов в топке, позволяющих отбирать лучистый тип энергии при сгорании и дополнительно производить пар. Геометрическое расположение труб в кожухе котла напрямую влияет на скорость нагрева и парообразования, при этом происходит экономия топлива.

Эталонными технологиями в газовой обработке являются два. Электростатические осадители. Принцип работы этих устройств, которые широко используются на рынке, включает в себя создание электрического поля между двумя пластинами, в котором пропускаются горючие газы. Твердые частицы отрицательного заряда мигрируют в положительную пластину, собираются и затем удаляются. Это системы со значительными инвестиционными затратами, но с высокой надежностью.

Фильтры для рукавов. Это «карманы» из различных видов тканей, через которые пропускаются горючие газы. Поэтому рукавные фильтры, которые работают как своего рода сито, отделяют твердые частицы, которые впоследствии собираются и удаляются. Достижение этих значений связано с использованием передовых материалов, специально предназначенных для выдерживания особо тяжелых термических и механических условий.

Так же как и в газотрубных котлах температура газов не должна быть менее 150 С, для избегания ухудшения тяги. В больших промышленных установках применяются дымоотсосы для удаления продуктов сгорания.

Для того чтобы производить перегретый пар с нужной температурой, устанавливается пароперегреватель.

Его конструкция напоминает пучковое соединение труб, только в них подается насыщенный пар, а на выходе он выходит в перегретом состоянии. Нагрев ведется также дымовыми газами.

Прямоточная схема

Прямоточные агрегатыустроены таким образом, что подаваемая вода в трубы проходит без циркуляции и за это время успевает перейти в парообразное состояние. Такой тип котлов является наиболее производительным.

Комплексная парогенерирующая установка содержит специальный сепаратор, задача которого состоит в удалении жидкой составляющей парообразной смеси.

Это критично для потребителей, требующих подачу сухого пара. Содержание жидкой фазы воды ухудшает теплоотдачу и может привести к конденсационным эффектам в узлах магистрали, в результате возникает риск гидроудара в системе.

Схема прямоточного котла с водотрубным методом получения пара

Водотрубные котлы, в отличие от газотрубных нуждаются в тщательной водоподготовке, так как при парообразовании может происходить отложение солей на внутренней поверхности труб.

Это приводит к снижению производительности или к аварийным ситуациям из-за прогара. Водоподготовка включает удаление растворенного кислорода и смягчение воды специальными химическими веществами.

При эксплуатации котла в замкнутом контуре, например в отопительной системе, водоподготовка проводится один раз.

Если предусматривается постоянный забор готового пара, то подпитка ведется только подготовленной водой.

Топливом для паровых котлов может служить:

- природный газ;

- уголь;

- дизельное топливо;

- электроэнергия;

- мазут;

- атомная энергия.

Паровые котлы с низкой производительностью, применяемые для отопления различных площадей, чаще всего используют природный газ, уголь или дизельное топливо.

Обслуживание

Ремонт и обслуживание паровых котельных выполняется в соответствии с законодательными нормами и рекомендациями заводов-изготовителей промышленных паровых котлов, строго по отраслевым и производственным инструкцияма, а также согласно правилам устройства и безопасной эксплуатации паровых и водогрейных котлов.

Техобслуживание ПК в общем случае включает следующие виды работ:

- Плановые осмотры работоспособности котельного оборудования, по графику.

- Определение нарушений работы котла: перегревы, возгорания, засорения.

- Устранение нарушений правил пожарной безопасностм и условий препятствующих безопасной эксплуатации.

- Проверка целостности парогазовых систем с последующим устранением неисправностей в арматуре.

- Проверка питательной системы котлоагрегата.

- Проверка плотности газовоздушного тракта и отсутствие несистемных шумов в топке.

- Профосмотр и проверка вспомогательного оборудования.

- Проверка работы КИП и А, дифманометров, систем безопасности и аварийной сигнализации.

- Контроль за работой насосов, дымососов, вентиляторов и проверка их блоков управления.

- Проверка работы электрооборудования и автоматики защиты.

- Проверка работы гарнитуры котла.

- Проверка работы водоподготовительных устройств и деаэратора паровой котельной.

Российский рынок имеет достаточно предложений, как от отечественных, так и от зарубежных производителей современных паровых котлов, выбор определяется техническим заданием на проектирование, чтобы специалисты смогли подобрать оптимальные варианты оборудования.