Пенополиэтилен – группа упругих эластичных материалов с закрытой пористой структурой, относящиеся к классу газозаполненных поропластов.

В отличие от большинства других полимеров, имеющих узкопрофильное применение, вспененный полиэтилен универсален.

Сочетание тепло-, звуко- и гидроизолирующих свойств в сочетании с высокой химической стойкостью объясняют его применение в промышленном и бытовом секторе.

Сырьем для пенополиэтилена служит гранулированный полиэтилен ПВД и ПНД, в том числе вторичный – полученный путем переработки пленки и других отходов.

Этапы производства

Производственная линия для пенополиэтилена состоит из:

- экструдера;

- компрессора для подачи газа;

- линии охлаждения;

- упаковки.

В зависимости от вида конечного продукта, оборудование может называться пакетоделательным, трубосшивающим и т. д.

Дополнительно применяются летучие ножницы и вырубные прессы различных конструкций, формовочные машины.

В приемный бункер загружается гранула ПВД, ПНД или композиции на их основе.

Обрезь – основной вид отходов производства пенополиэтилена – возвращается в производственный цикл после минимальной переработки.

Многие предприятия смешивают первичное сырье с регранулятом.

Основные требования к вторичному сырью для производства вспененного полиэтилена – отсутствие механических примесей, однотипность по цвету и средней молекулярной массе с первичным ПЭ.

Если требования соблюдены, качество, эксплуатационные и механические свойства готовой продукции не страдают.

Поставляется в стандартных типоразмерах

| ОБОЗНАЧЕНИЕ | ОПИСАНИЕ | СТАНДАРТНЫЕ РАЗМЕРЫ |

| ИЗОЛОН НПЭ | Вспененный полиэтилен в рулонах | 0,5-1 мм – рулоны 1,05 х 200 м 2-10мм – рулоны 1,05 х 50 м |

| ИЗОЛОН НПЭ ламинированный | ИЗОЛОН НПЭ ламинированный лавсановой пленкой со стойким металлизированным покрытием (с одной или с двух сторон) | 2,3,4,5,8,10 – рулоны 1,0 х 25 м рулоны 1,2 х 25 м |

| ИЗОЛОН НПЭ фольгированный | ИЗОЛОН НПЭ ламинированный полированной алюминиевой фольгой (с одной или с двух сторон) | 2,3,4,5,8,10 – рулоны 1,0 х 25 м рулоны 1,2 х 25 м |

| ИЗОЛОН НПЭ самоклеющийся | ИЗОЛОН НПЭ с нанесенным клеевым слоем, закрытым антиадгезионной пленкой или бумагой | 2,3,4,5,8,10 – рулоны 1,0 х 25 м рулоны 1,2 х 25 м |

| ИЗОЛОН НПЭ фольгированный самоклеющийся | ИЗОЛОН НПЭ ламинированный полированной алюминиевой фольгой с одной стороны и клеевым слоем с другой | 2,3,4,5,8,10 – рулоны 1,0 х 25 м рулоны 1,2 х 25 м |

| ИЗОЛОН НПЭ-Л | ИЗОЛОН НПЭ дублированный методом термического плавления | 20,25,30,35,40,45,50 и более мм. – листы 1,0 х2,0 м. |

Физико-химические свойства

Вот основные свойства материала:

- Нижняя граница рабочих температур составляет -80 °C. При выходе за нее материал теряет эластичность, становится хрупким.

- Температура плавления – около 110 °C. Некоторые производители предлагают композиции с верхним пределом в 140 °C.

- Водопоглощение (при прямом контакте) не превышает 1,2 %.

- Предел прочности составляет 0,015 – 0,5 МПа.

- Материал устойчив к большинству агрессивных соединений, в том числе к продуктам нефтепереработки, и к биологически активным средам.

- Срок службы достигает 100 лет.

Данные по теплопроводности в сравнении с другими видами газонаполненных полимеров приведены в таблице:

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/м°К |

| Пенополиэтилен | 20 – 400 | 0, 029 – 0,05 |

| Пенополипропилен | 20 – 200 | 0, 034 |

| Пенополиуретан | 60 – 600 | 0,02 – 0,04 |

| Поролон | 12 – 60 | 0,03 – 0,06 |

| Пенополистирол | 15 – 150 | 0,027 – 0,042 |

| Пенополивинилхлорид | 15 – 700 | 0,035 – 0,045 |

Данные взяты из рекламных предложений производителей.

Основные преимущества ИЗОЛОН НПЭ

Отличные теплоизоляционные свойства

материал имеет наименьший коэффициент теплопроводности среди изоляционных материалов — 0,040 Вт/мК при плотности в 26 кг/м3. Чтобы понять насколько малое количество тепла проводит ИЗОЛОН НПЭ можно взглянуть на приведенную сравнительную таблицу теплопроводности различных материалов

| СРАВНИТЕЛЬНЫЕ ПОКАЗАТЕЛИ ТЕПЛОПРОВОДНОСТИ РАЗЛИЧНЫХ МАТЕРИАЛОВ | |

| ИЗОЛОН НПЭ | 0,040 Вт/(м·К) |

| Сталь | 46 Вт/(м·К) |

| Бетон | 0,84 — 1,3 Вт/(м·К) |

| Кирпич | 0,63 — 0,84 Вт/(м·К) |

| Дерево | 0,13 — 0,42 Вт/(м·К) |

| Воздух при 20ºС | 0,024 Вт/(м·К) |

Слой изоляции ИЗОЛОН НПЭ в 1 см. заменяет 1,4 см пенополистирола, 16 см. кирпичной кладки, 5 см. дерева !

При этом надежное сохранение энергии тепла, а также холода (стоимость которого значительно выше), позволяет почувствовать экономический эффект от использования Изолона уже в самом начале эксплуатации.

Эффективная защита от влаги и пара

Благодаря закрытоячеистой структуре изолон практически не впитывает воду и, кроме того, является отличной защитой от влаги и водяного пара по всему объему материала. Устойчивость к диффузии водяного пара не ограничена даже для предельно тонкого внешнего слоя, и не превышает 0,2%.

Отличная звукоизоляция

Звукоизоляция от стуковых и некоторых других шумов в сочетании с низкой динамической жесткостью и малой толщиной придают ИЗОЛОН НПЭ уникальные звукоизоляционные свойства

Экологическая безопасность

Материал нетоксичен, не имеет запаха. При производстве ИЗОЛОН НПЭ не используется фреон, опасный газ, разрушающий озоновый слой в атмосфере, сам материал производится на базе высококачественного пищевого полимерного сырья. Разрешен контакт с продуктами питания и кожей человека.

Химическая стабильность

Изолон отличается хорошей масло-, нефте- и бензостойкостью, а также совместим практически с любыми строительными материалами (например, с бетоном, цементом, древесиной, известью, гипсом и др.)

Долговечность и сохранение рабочих характеристик

Полимеры, из которых производится ИЗОЛОН НПЭ, делают продукцию стойкой к гниению, в среде с любым микробиологическим составом, таким образом, ИЗОЛОН НПЭ не теряет своих свойств более 90 лет эксплуатации!

Технологичность

ИЗОЛОН НПЭ легко монтируется. Этот приятный на ощупь, легкий и эластичный материал обеспечивает высокую технологичность монтажа в любых условиях. Изолон легко подвергается механической обработке и не требует применения специальных устройств. Для монтажа требуется нож, степлер, алюминиевый скотч и рулетка.

Классификация

Поропласты на основе полиэтилена классифицируются по следующим признакам:

- вид исходного сырья;

- способ вспенивания;

- способ сшивки.

Для изготовления ППЭ применяются гранулы ПВД и ПНД, а также различные композиции на их основе. Молекулярная структура любой разновидности полиэтилена позволяет получать материалы с прогнозируемыми свойствами.

При производстве пенополиэтилена

применяются два метода создания газообразной фазы:

- Физический. Это непосредственный впрыск газа (бутана или других легких насыщенных углеводородов) в расплав исходного сырья – наиболее дешевый способ вспенивания. Однако он требует применения специализированного оборудования и соблюдения повышенных предупредительных мер пожарной безопасности.

- Химический. В исходное сырье вводятся реагенты, разлагающиеся с выделением газов. Химическое вспенивание может выполняться на стандартном литейном и экструзионном оборудовании. Состав добавок определяется требованиями к плотности и размеру ячеек.

Современные технологии производства позволяют получать различные молекулярные структуры газонаполненного полиэтилена:

- Несшитый (НПЭ). Его получают по технологии физического вспенивания. Полиэтилен при этом сохраняет исходную структуру, заданную при синтезе. НПЭ отличается сравнительно низкими прочностными характеристиками и применение его оправдано в условиях незначительных механических нагрузок.

- Химически сшитый (ХС-ППЭ). Технология включает в себя следующие этапы: смешивание сырья со вспенивающими и сшивающими реагентами, формирование исходной заготовки-матрикса, ступенчатый нагрев в печи. Термическая обработка приводит к тому, что между полимерными нитями возникают поперечные связи (происходит сшивка), а затем проходит газообразование. Изделия из ХС-ППЭ имеют мелкопористую структуру, матовую поверхность и более высокие в сравнении с продукцией из НПЭ механические показатели: прочность, устойчивость разрывам, упругость, т.е. способность возвращать прежнюю толщину после сдавливания.

- Физически сшитый (ФС-ППЭ). Материал не содержит сшивающих добавок, а вместо первой ступени термообработки заготовка-матрикс обрабатывается потоком электронов, инициирующим процесс сшивки. Возможность контролировать количество поперечных связей позволяет варьировать характеристиками материала и размерами ячеек.

В отличие от большинства конструкционных материалов, маркировка пенополиэтилена производится не по показателям прочности, а по средней плотности, т.е отношению веса на единицу объема (кг/м3): 15, 25, 35, 50, 75, 100, … 500, как для примера показано на фото выше.

Метод определения средней плотности описан в ГОСТ 409 – 2017.

Благодаря работе маркетологов отечественному потребителю больше знакомы торговые марки пенополиэтиленов, применяемые, в частности, для трубной теплоизоляции:

- Изолон;

- Теплофлекс;

- Пенолон;

- Татфоум;

- Хитфом;

- Этафом и т. д.

Производство продукции чаще всего регламентируется внутренними стандартами предприятий и техническими условиями. Тем не менее, в России на изготовление теплоизоляционных материалов разработан ГОСТ Р 56729-2015, соответствующий EN 14313:2009.

Виды вспененного полиэтилена

В настоящее время выпускается большое количество пенополиэтилена, который подразделяется на три основные вида:

- Несшитый пенополиэтилен (НПЭ), изготовленный путем насыщения пропаном и бутаном полимерной массы, расплавленной в экструдере. В процессе заливки, под воздействием атмосферного давления,пузырьки газа застывая образуютструктурные ячейки. Материал обладает низкой плотностью и рыхлыми большими порами. Легко деформируется, после прекращения механических воздействий почтине восстанавливает первоначальную форму. Несмотря на высокие теплоизоляционные качества, в основном материал применяется для создания упаковки.

Рисунок 3. Несшитый ППЭ.

- Пенополиэтилен, сшитый химическим методом (ХППЭ) создается аналогично не сшитому.Дополнительно при его производстве в расплавленную смесь вместе с газами вводится перекись водорода. Под воздействием химической реакции образуются мелкие ячейки с прочной и плотной структурой. Полученный материал способен восстанавливать начальную форму после прекращениямеханического воздействия.

Рисунок 4. Сшитый ППЭ.

- Сшитый пенополиэтилен, вспененный радиационным или физическим методом (ФППЭ) приобретает мягкость и эластичность, состоит из мелких ячеек и имеет гладкую поверхность. Способен выдерживать большие механические нагрузки и давление до 0,035 МПа. Изготавливается путем воздействия на расплавленную полиэтиленовую массу пучком электронов, выпускаемых мощным излучателем. Образующие при этом поперечные связи укрепляют материал на молекулярном уровне. Благодаря высокой эластичности и способности восстанавливать форму сразу после удаления нагрузок, идеально подходит в качестве подложек для пола, а также при устройстве полов по плавающей технологии.

ФППЭ — наиболее дорогой и качественный из вспененных полиэтиленов.

Важно! При выборе изделий из пенополиэтилена необходимоучитывать особенности материала, выбираяего в соответствии с областью применения и условиями эксплуатации.

Применение пенополиэтилена

Далее мы расскажем об основных сферах применения.

Звукоизоляция

Как и все ячеистые материалы, пенополиэтилен хорошо поглощает воздушный шум. Звуковая волна, проходя через слой ППЭ, теряет значительную часть кинетической энергии за счет ее преобразования в тепло.

НПЭ является хорошей преградой для ударного шума и вибрации. Из всех акустических материалов он имеет наиболее высокие характеристики по поглощению низкочастотных колебаний.

Сшитый пенополиэтилен также используется для звукоизоляции в жилом и промышленном строительстве, автомобиле- и машиностроении.

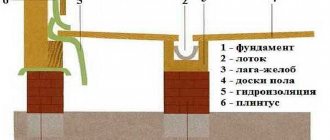

Лента из ППЭ, уложенная на перекрытие и стены при устройстве плавающей стяжки, считается эффективной блокировкой для возникновения структурных шумов.

Теплоизоляция

Низкие показатели теплопроводности и паропроницаемости сделали вспененный полиэтилен одним из наиболее популярных материалов в строительстве.

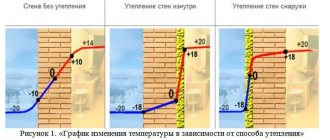

Листовой и рулонный пенополиэтилен используют преимущественно внутри помещений в составе теплоизолирующего пирога фасадных стен, кровли, систем вентиляции и кондиционирования для утепления дома.

ППЭ для теплоизоляции покрывают фольгой, которая является дополнительным барьером для тепла и зеркалом, отражающим инфракрасное излучение.

Одна из сфер применения вспененного полиэтилена – изоляции для труб теплотрасс, холодной и горячей воды.

Уплотнение и упаковка

Кроме трубной тепловой изоляции и утеплителя, из ППЭ производят упаковочные материалы для транспортировки хрупких предметов, окрашенных конструкций. При помощи вакуум-формовочных и вырубных машин создается упаковка для серийных изделий, одновременно служащая уплотнителем, например, для мобильных телефонов, электронных и электрических приборов.

Способы вспенивания

При производстве сшитого вспененного полиэтилена сам процесс вспенивания исходного сырья происходит тремя разными способами.

- Горизонтальное вспенивание — используется при производстве сшитых пенополимеров. Химически сшитый полимер сшивается во время процесса вспенивания, а физически сшитый пенополиэтилен подается уже сшитым.

- При вертикальном вспенивание используется только заранее физически сшитый пенополиэтилен. В начале процесса производства нагретое сырье вспенивают в вертикальном положении, затем охлаждают и свертывают в рулоны.

- При блочном производстве прошедшее через экструдер сырье нарезается на листы и помещается в формировочные блоки. После процесса химического сшивания заготовка из блока попадает в пресс, где и происходит окончательное вспенивание при большой температуре и под высоким давлением.

Переработка отходов

Для утилизации отходов пенополиэтилена используются те же технологии, что и для невспененного — термомеханический и термохимический рециклинг, или пиролиз.

Использованная упаковка из НПЭ перерабатывается во вторичную гранулу, а крошка сшитого ППЭ служит наполнителем для композиционных материалов, из которых делают тротуарную плитку, и другие искусственные покрытия.

Главная особенность газонаполненных полимеров – низкая плотность – вносит коррективы в технологию. При переработке отходы ППЭ спрессовываются в специализированных машинах – термокомпакторах.

На рынке оборудования можно найти устройства со степенью прессования до 90:1. Брикетированный в компакторах ППЭ можно загружать в экструдер или термическую печь, использовать в качестве сырья для получения полиэтиленового воска.